रोल-प्लेइंग गेम का सारांश "कैफे स्वीट टूथ गेम:" एक म्यूजिकल चेयर लें "

स्वेतलाना फुरष्टकोवा मध्य समूह "कैफे" में एक भूमिका निभाने वाले खेल का सारांश 1. कार्य: 1. बच्चों को परिचित कराना जारी रखें ...

सतह को पहले गंदगी, धूल, पुराने वॉलपेपर, तेल के दाग और अन्य जमा से साफ किया जाना चाहिए जो प्लास्टर और उपचारित क्षेत्र के बीच आसंजन (आसंजन) को प्रभावित कर सकते हैं।

इससे पहले कि आप पलस्तर करना शुरू करें, सुनिश्चित करें कि सतह पर्याप्त रूप से चिकनी, स्थिर है (स्क्रैप होने पर उखड़ती नहीं है धारदार वस्तु) और कहीं भी डगमगाता नहीं है। आधार की जांच करें, सुनिश्चित करें कि उस पर कोई चिप्स या दरारें नहीं हैं, एक मैलेट के साथ सतह को टैप करें। सीम को सील करें ताकि वे बाहर खड़े न हों, फिर सीलिंग पॉइंट्स को साफ करें, उन्हें फिनिशिंग पोटीन से रगड़ें और एक क्षारीय घोल से उपचारित करें।

पलस्तर से पहले, सतह को प्राइम किया जाना चाहिए। प्राइमर लगाने से आधार पर कोटिंग के आसंजन में सुधार होता है, समाधान के समान वितरण को बढ़ावा मिलता है, उच्च गुणवत्ता वाली धूल हटाने की सुविधा मिलती है, और कवक और मोल्ड के विकास को रोकने में मदद मिलती है।

प्राइमर को 1-2 परतों में रोलर या ब्रश के साथ सतह पर लगाया जाता है। गहन रूप से शोषक सतहों (फोम कंक्रीट, वातित कंक्रीट, गैस सिलिकेट) को संसाधित करते समय, परतों की संख्या बढ़ाई जानी चाहिए।

प्लास्टर जाल दीवार पर कोटिंग की अवधारण सुनिश्चित करता है, इसकी यांत्रिक शक्ति को बढ़ाता है, और दरारों के गठन को रोकता है। पलस्तर करते समय इसका उपयोग विशेष रूप से प्रासंगिक है छत, ब्लॉक और ईंट की दीवारे, साथ ही साथ प्लास्टर परत की एक बड़ी मोटाई के साथ।

3 सेमी से कम की प्लास्टर परत की मोटाई के साथ, सिंथेटिक या ग्लास फाइबर के जाल का उपयोग किया जाता है, जिसे एक निर्माण स्टेपलर का उपयोग करके आधार पर गोली मार दी जाती है। यदि प्लास्टर परत की मोटाई 3 सेमी से अधिक है, तो एक धातु की जाली को एंटी-जंग कोटिंग के साथ स्थापित करने की सिफारिश की जाती है, जो स्व-टैपिंग शिकंजा के साथ दीवार पर तय होती है।

दाद का उपयोग पलस्तर के लिए किया जाता है लकड़ी की दीवारें. इसमें शंकुधारी लकड़ी से बनी पतली पतली पट्टियां होती हैं, जिन्हें आधार क्रॉसवाइज पर 45 डिग्री के कोण पर भर दिया जाता है ताकि वे एक ही आकार की कोशिकाओं का निर्माण करें (छत के लिए 40 * 40 सेमी और दीवारों के लिए 45 * 45 सेमी) . प्लास्टर परत की ताकत बढ़ाने के लिए, ध्वनि इन्सुलेशन में सुधार और सुधार करने के लिए, लकड़ी-फाइबर बोर्ड, चटाई, महसूस किया और अन्य सामग्री दाद के नीचे रखी जाती है।

प्रकाशस्तंभ संरेखण

लाइटहाउस पलस्तर आपको एक ठोस स्लैब की तरह दिखने वाली चिकनी और समान सतह बनाने की अनुमति देता है। बीकन के रूप में, दीवार पर लगाए गए कठोर जिप्सम की पट्टियों का उपयोग किया जा सकता है, एल्यूमीनियम संरचनाएं, पतला लकड़ी की सलाखेंऔर यहां तक कि ड्राईवॉल ट्रिम करें। सबसे सरल और सुविधाजनक विकल्प- धातु (एल्यूमीनियम) बीकन का उपयोग।

दीवार के कोने में दूसरी दीवार से और छत से 10 सेमी दूर एक छेद ड्रिल करें। छेद में एक स्व-टैपिंग स्क्रू डालें। एक साहुल रेखा का उपयोग करते हुए, इस बिंदु से एक ऊर्ध्वाधर रेखा खींचें। पहली पंक्ति से पीछे हटते हुए, ऑपरेशन दोहराएं (रेखाओं के बीच की दूरी नियम की लंबाई से 20-30 सेमी कम होनी चाहिए)। इस तरह से पूरी दीवार को चिह्नित करें।

चरम अंकन रेखा के साथ प्लास्टर को स्केच करें। बीकन को प्लास्टर में संलग्न करें, इसे एक स्तर के साथ समतल करें, सुनिश्चित करें कि यह लंबवत और क्षैतिज दोनों तरह से समतल है। आखिरी बीकन को दूसरी तरफ स्थापित करके ऑपरेशन दोहराएं।

दीवार के ऊपर और नीचे, बीकन के बीच डोरियों को फैलाएं, उन्हें क्षैतिज रूप से एक दूसरे के समानांतर रखें।

मध्यवर्ती बीकन के स्थानों पर स्केच प्लास्टर। बीकन स्थापित करें और डोरियों के साथ उनकी स्थिति संरेखित करें।

पलस्तर के काम के अंत में (समाधान पूरी तरह से सूख जाने के बाद), बीकन को हटाया जा सकता है, और शेष छिद्रों को प्लास्टर मोर्टार से सील किया जा सकता है। कुछ स्वामी दीवार में बीकन छोड़ना पसंद करते हैं।

काम करने के लिए, आपको एक बाज़, एक स्पैटुला या ट्रॉवेल, एक ग्रेटर, एक ट्रॉवेल और एक नियम की आवश्यकता होगी।

सतह की विशेषताओं को ध्यान में रखते हुए रचना चुनें। टूटी हुई ज्यामिति के साथ घुमावदार दीवारों के लिए, मोटे अनाज वाला प्लास्टर उपयुक्त है, जो आपको अनियमितताओं और बड़े दोषों को दूर करने की अनुमति देता है।

प्लास्टर को टूटने से बचाने के लिए ब्लॉक या ईंट के आधार पर एक मजबूत जाल को पहले से चिपकाया जाता है। प्लास्टर की मोटाई कम से कम 5 मिमी होनी चाहिए, अन्यथा चिनाई वाले सीम इसके माध्यम से दिखाई देंगे।

एक चिकनी कंक्रीट की दीवार को महीन दाने वाले (फिनिश) प्लास्टर का उपयोग करके एक परत में प्लास्टर किया जा सकता है। परत की मोटाई लगभग 5 मिमी है। बेहतर आसंजन के लिए, सतह को ठोस संपर्क के साथ पहले से तैयार किया जाता है।

कोटिंग उच्च गुणवत्ता और टिकाऊ होने के लिए, कई नियमों का पालन किया जाना चाहिए:

प्लास्टर की यह परत दीवार पर कोटिंग के आसंजन को सुनिश्चित करती है। इसे बनाने के लिए, बहुत अधिक गाढ़ा घोल का उपयोग नहीं किया जाता है, जो स्थिरता में खट्टा क्रीम जैसा दिखता है। परत की मोटाई लगभग 0.5 सेमी है।

घोल को स्कूप करें और इसे बाज़ के केंद्र पर रखें। बहुत अधिक सामग्री न लें ताकि यह उपकरण की सतह से न गिरे। दीवार की ओर थोड़ा झुकाते हुए, बाज़ को आधार पर लाएँ। एक ट्रॉवेल के साथ थोड़ी मात्रा में मोर्टार लें और इसे सतह पर फेंक दें, जिससे आप से तेज गति हो।

बेस को मोर्टार से धीरे-धीरे कवर करें, स्ट्रिप्स में, नीचे से ऊपर की ओर बढ़ते हुए। हर समय समान दूरी से सामग्री फेंकने का प्रयास करें। समाप्त होने पर, यदि आवश्यक हो, तो किसी भी उभरे हुए क्षेत्रों को हटा दें। कोटिंग को समतल करना आवश्यक नहीं है।

तब तक प्रतीक्षा करें जब तक प्लास्टर की परत सख्त न हो जाए। यह सुनिश्चित करने के बाद कि सामग्री उखड़ न जाए और दबाए जाने पर फट न जाए, अगले चरण पर आगे बढ़ें।

यह परत टूटी हुई ज्यामिति के साथ दीवारों को संरेखित करना संभव बनाती है, कोटिंग की ताकत सुनिश्चित करती है और इसे गर्मी-परिरक्षण गुण प्रदान करती है। इसे बनाने के लिए, एक गाढ़े घोल का उपयोग करें। परत की मोटाई 1.5-2 सेमी से अधिक नहीं होनी चाहिए, अन्यथा सामग्री स्लाइड करना शुरू कर देगी। यदि बड़ी मोटाई की मिट्टी बनाना आवश्यक है, तो समाधान को कई परतों में लागू किया जाना चाहिए।

समाधान को दो बीकन के बीच के आधार पर लागू करें। नियम को प्रकाशस्तंभों के उभरे हुए हिस्सों पर सेट करें, और फिर इसे ऊपर से नीचे की ओर तेज गति से घुमाएं। एक सपाट सतह बनने तक ऑपरेशन दोहराएं, बीकन के किनारों के साथ फ्लश करें। छोटे गोले और छोटे खुरदरेपन को खत्म करने की कोशिश न करें - उनका संरेखण अगले चरण में किया जाएगा।

मिट्टी की प्रत्येक परत को समतल करें। शीर्ष परत को समतल करते समय विशेष ध्यान रखा जाना चाहिए। मिट्टी को सख्त होने दें।

कवर है ऊपरी परतप्लास्टर, जिसे बाद में एक सपाट और चिकनी सतह बनाने के लिए रगड़ा जाएगा। इसे बनाने के लिए, एक मलाईदार स्थिरता के तरल समाधान का उपयोग किया जाता है। परत की मोटाई 2 मिमी से अधिक नहीं होनी चाहिए।

घोल तैयार करने से पहले, मिश्रण के घटकों को 1.5 मिमी से अधिक बड़ी कोशिकाओं वाली छलनी से छान लें।

पेंट ब्रश का उपयोग करके मिट्टी को पानी से गीला करें। एक ट्रॉवेल के साथ समाधान लागू करें, और फिर एक ट्रॉवेल के साथ सतह को समतल करें, जिससे गोलाकार या लहरदार गति हो।

यह ऑपरेशन पिछले चरण के अंत के तुरंत बाद किया जाता है, जब समाधान अभी भी संसाधित किया जा सकता है, लेकिन अब ग्रेटर से चिपकता नहीं है। मैशिंग राउंड या ओवरक्लॉकिंग किया जा सकता है।

जब एक ग्रेटर के साथ गोल पीसते हैं, तो वे उपकरण को सतह पर मजबूती से दबाते हुए, वामावर्त घुमाते हैं।

रज़गोंका ग्राउट आपको अधिक समान और चिकनी कोटिंग बनाने की अनुमति देता है। यह आमतौर पर एक सर्कल में ग्राउटिंग के बाद किया जाता है, ग्रेटर को सतह पर दबाता है और सीधे, तेज स्ट्रोक करता है।

यदि कोटिंग के कुछ क्षेत्र पहले से ही सख्त हो गए हैं और मशीन बनाना मुश्किल है, तो उन्हें पेंट ब्रश का उपयोग करके पानी से सिक्त किया जाना चाहिए।

सतह को और भी चिकना बनाने के लिए, इसे एक मुलायम कपड़े (महसूस या महसूस) के साथ असबाबवाला ग्रेटर के साथ समाप्त किया जा सकता है।

दीवार पलस्तर तकनीक एक जटिल प्रक्रिया है जिसके लिए कुछ कौशल और क्षमताओं की आवश्यकता होती है। परिणामी कोटिंग की स्थायित्व और गुणवत्ता सीधे इस बात पर निर्भर करती है कि दीवार पलस्तर के लिए उपयोग की जाने वाली तकनीक के सभी चरणों का सही ढंग से पालन किया जाता है या नहीं।

काम के सभी चरणों के सख्त पालन के साथ, जिस पर इस लेख में चर्चा की जाएगी, और अच्छे परिश्रम के साथ, विशेषज्ञों की मदद के बिना, हाथ से दीवार पलस्तर किया जा सकता है।

इससे पहले कि आप पलस्तर करना शुरू करें, दीवारों को बाद के पलस्तर के लिए तैयार करना अनिवार्य है।

एक टिकाऊ और उच्च गुणवत्ता वाली कोटिंग प्राप्त करने के लिए, निम्नलिखित नियमों का पालन करना अनिवार्य है:

चूना-रेत, जिप्सम और सतह पर लगाने की तकनीक में कुछ अंतर हैं। शास्त्रीय तकनीक के अनुसार, सीमेंट-रेत का मिश्रण लगाया जाता है, लेकिन अन्य प्लास्टर मिश्रणों को थोड़ा अलग तरीके से लगाया जाता है।

शास्त्रीय तकनीक में तीन चरण शामिल हैं:

छींटेप्लास्टर की पहली परत को कहा जाता है, जिसकी मोटाई 5 से 9 मिमी (ईंट, कंक्रीट और पत्थर की दीवारों पर - 5 मिमी, और जब ग्रिड पर पलस्तर - 9 मिमी) होती है। तरल खट्टा क्रीम की स्थिरता के लिए स्प्रे मिश्रण को गूंधा जाता है।

प्लास्टर की दूसरी परत है भड़काना, इसके लिए घोल को आटे की स्थिरता के अनुसार गूंथ लिया जाता है। इसे कई चरणों में लागू किया जाता है जब तक कि सतह की अनियमितताएं पूरी तरह से हटा नहीं दी जाती हैं।

प्लास्टर की तीसरी परत है कवर, जिसे खट्टा क्रीम की स्थिरता के लिए भी गूंधा जाता है। परत की मोटाई लगभग 2-4 मिमी है।

स्प्रे को सतह पर मोर्टार फेंककर, ट्रॉवेल (ट्रॉवेल) या बाज़ का उपयोग करके लगाया जाता है। समाधान की आवश्यक मात्रा को ट्रॉवेल के साथ बाज़ पर रखा जाता है। ऐसा करने के लिए, बाज़ का एक सिरा एक कंटेनर पर झुक जाता है जिसमें घोल स्थित होता है, और दूसरा सिरा लगभग 25 डिग्री के कोण पर कंटेनर के ऊपर उठाया जाता है और वे जल्दी से घोल बनाना शुरू करते हैं (लगभग 2-) 4 लीटर)। दीवार पर घोल लगाने के दौरान बाज़ को दीवार की ओर झुकाना चाहिए।

ट्रॉवेल या दाहिने किनारे के अंत के साथ, समाधान बाज़ से एकत्र किया जाता है और फिर सतह पर फेंक दिया जाता है। समाधान लागू किया जाना चाहिए अलग - अलग स्तर, बाएँ से दाएँ और दाएँ से बाएँ। यह प्रक्रिया काफी जटिल है और इसके लिए कुछ प्रशिक्षण की आवश्यकता होती है। उस पर प्लास्टर का घोल लगाने के बाद सतह को समतल करना आवश्यक है।

मिट्टी को सूंघा या छिड़का जा सकता है। आपको प्लास्टर को ट्रॉवेल या बाज़ से फैलाने की ज़रूरत है। फाल्कन पर समाधान एकत्र करना और फिर इसे दीवार से जोड़ना आवश्यक है ताकि ऊपरी किनारा सतह से लगभग 50-100 मिमी पीछे रह जाए, और निचला वाला पूरी तरह से ट्रॉवेल के अंत के साथ सतह पर दबाया जाता है। लागू परत की मोटाई के बराबर मोटाई।

बाज़ की गति के दौरान, सतह पर समाधान फैलाना आवश्यक है, और उठाए गए किनारे को दबाएं। यदि आप एक ट्रॉवेल के साथ घोल फैलाते हैं, तो आपको उस पर एक बिस्तर के साथ एक घोल डालने की जरूरत है, इसे दीवार के खिलाफ रखें और नीचे से ऊपर की ओर ले जाएं। ट्रॉवेल की वेब चौड़ाई लगभग 120-200 मिमी होनी चाहिए, इस स्थिति में उस पर अधिक मोर्टार रखा जाएगा। परत लगाने के बाद, सतह को एक ट्रॉवेल के साथ समतल करना आवश्यक है।

प्राइमर को कई परतों में लगाया जाना चाहिए। परतों की संख्या प्लास्टर परत की आवश्यक मोटाई के साथ-साथ मौजूदा बीकन की मोटाई पर निर्भर करती है। तेज ज़िगज़ैग आंदोलनों के साथ ऊपर की ओर बढ़ते हुए, एक नियम के रूप में, मिट्टी की अंतिम परत को समतल करना आवश्यक है। एक चिकनी और खुरदरी सतह प्राप्त होने तक, गुहाओं को बहुत सावधानी से कवर करते हुए, नियम के साथ इस तरह के स्तर को कई बार दोहराना आवश्यक है।

परिणामी प्लास्टर परत को प्रकाशस्तंभों के सभी उभरे हुए हिस्सों के साथ समान स्तर पर स्थित होना चाहिए।

लेप को सतह पर फैलाकर लगाया जाता है। उसके बाद, आपको इसे एक नियम या ट्रॉवेल के साथ बहुत सावधानी से समतल करने की आवश्यकता है, उपकरण को नीचे से ऊपर की ओर एक लहर की तरह ले जाना।

पलस्तर के बाद, दीवार में एक खुरदरी सतह होनी चाहिए, क्योंकि यह पोटीन का आधार है जो पलस्तर के बाद होता है।

1-5 मिमी के आकार के साथ दीवार पर छोटे अंतर को खत्म करने के लिए पोटीन की आवश्यकता होती है। इस तथ्य के कारण कि इसमें एक महीन अंश भराव होता है, उपचारित सतह चिकनी हो जाती है और इसे आसानी से सैंडपेपर से रेत दिया जा सकता है।

पोटीन की तैयारी और आवेदन की प्रक्रिया व्यावहारिक रूप से प्लास्टर मिश्रण की तैयारी और आवेदन के लिए समान प्रक्रिया से भिन्न नहीं होती है। बीकन की स्थापना की आवश्यकता नहीं है। पेंटिंग के लिए सतह तैयार करने के लिए, आपको दीवारों को परिष्करण पोटीन (लगभग 1-2 मिमी) की एक अतिरिक्त पतली परत के साथ कवर करने की आवश्यकता है। उसके बाद, दीवारों के संरेखण को पूर्ण माना जाता है, और दीवारें स्वयं परिष्करण कार्य के लिए पूरी तरह से तैयार हैं।

की तुलना में, y ड्राई जिप्सम प्लास्टरकई लाभ हैं। जिप्सम प्लास्टर मोर्टार सबसे अधिक प्लास्टिक है, जल्दी सूख जाता है और लगाने में बहुत आसान होता है। इसके अलावा, जिप्सम से बने प्लास्टर कोटिंग पर कोई दरार नहीं बनती है।

सूखे जिप्सम के मिश्रण को गूंदने के लिए सबसे अच्छा है ठंडा पानी, के बाद से गर्म पानीवह इसे बहुत तेजी से उठाएगी। कुछ समय बाद, जो पैकेज पर इंगित किया गया है, एक इलेक्ट्रिक ड्रिल का उपयोग करके मिश्रण को फिर से मिश्रण करना आवश्यक है जिस पर मिक्सर स्थापित है।

मिश्रण को एक छोटे कंटेनर (एक व्यक्ति के लिए लगभग 15 लीटर) में तैयार किया जाना चाहिए, क्योंकि आपको इसे काम करने के लिए समय चाहिए, इसे जब्त करने और काम के लिए अनुपयोगी होने की अनुमति नहीं है। जिप्सम मिश्रण के सेट होने का समय निर्माता पर निर्भर करता है, लेकिन औसतन यह 20 मिनट से एक घंटे तक होता है। अधिक विस्तृत जानकारी पैकेजिंग पर पाई जा सकती है।

जिप्सम प्लास्टर मोर्टार को उस सतह पर लगाएं जिसे पहले नीचे से ऊपर की दिशा में एक विस्तृत स्पैटुला के साथ प्राइम किया गया हो। इसके अलावा जिप्सम मोर्टार को फेंक कर भी लगाया जा सकता है।

एक दृष्टिकोण में, आप दो बीकन के बीच के क्षेत्र में 70-100 सेमी की ऊंचाई तक समाधान लागू कर सकते हैं, और फिर आप खींचना शुरू कर सकते हैं। इस ऑपरेशन को करने के लिए, एक बेवल वाले किनारे के साथ एक एल्यूमीनियम नियम का उपयोग करना आवश्यक है। इस नियम का प्रयोग उत्तम फल देता है। नियम को बीकन के खिलाफ कसकर दबाया जाना चाहिए और अतिरिक्त घोल को हटाने के लिए नीचे से ऊपर की ओर ले जाना चाहिए।

एक स्पैटुला का उपयोग करते हुए, नियम से अतिरिक्त मोर्टार को निकालना और इसे फिर से उपयोग करने के लिए कंटेनर में वापस करना आवश्यक है। अक्सर, एक संरेखण प्राप्त करने के लिए पर्याप्त नहीं होता अच्छा परिणाम, इसलिए, सभी सतह दोषों (अंतराल, गोले, आदि) के समाधान के साथ भरना और लेवलिंग को फिर से दोहराना आवश्यक है।

उसके बाद, आप ऊपर वर्णित तकनीक का उपयोग करके दीवार के दूसरे हिस्से को पलस्तर करना शुरू कर सकते हैं। समाप्त वर्गों को समय-समय पर फिर से कसने की आवश्यकता होती है, क्योंकि जिप्सम मोर्टार प्लास्टिक का होता है और अपने वजन के नीचे तैरने में सक्षम होता है। यह तब हो सकता है जब बहुत मोटी प्लास्टर परत एक बार (लगभग 70 मिमी) लागू हो।

यदि आधार में महत्वपूर्ण अनियमितताएं हैं, तो प्लास्टर मिश्रण को कई परतों में लागू करना आवश्यक है, लेकिन अगली परत लगाने से पहले, पिछले को पूरी तरह से सूखना चाहिए।

जिप्सम मोर्टार के साथ प्लास्टर की गई दीवारों को या तो ठीक उसी प्लास्टर संरचना के साथ चिकना किया जा सकता है।

स्ट्रेचिंग खत्म होने के बाद 40-50 मिनट में जिप्सम प्लास्टर की परत को कहीं चिकना करना संभव है। सिद्धांत रूप में, चौरसाई पोटीन से अलग नहीं है।

ऐसा करने के लिए, आपको खट्टा क्रीम की स्थिरता के लिए थोड़ा जिप्सम मिश्रण पतला करने की जरूरत है, फिर इसे उस प्लास्टर पर लागू करें, जिसे अभी तक सूखने का समय नहीं है, और "आंसू" चौड़ा रंग. यदि आवश्यक हो, तो आप इस ऑपरेशन को कई बार दोहरा सकते हैं, लेकिन पिछली परत के सेट होने के बाद ही।

चौरसाई सभी मौजूदा स्कफ, सिंक और अन्य दोषों को खत्म कर देगी जो अनिवार्य रूप से हुड के दौरान होती हैं। नतीजतन, इस ऑपरेशन के बाद, सतह मजबूत हो जाएगी, और यह चमकदार और यहां तक कि होगी।

यदि आप इस प्रकार के काम को करने के लिए दीवार पलस्तर तकनीक और सभी नियमों का पालन करते हैं, तो आपको एक टिकाऊ और उच्च गुणवत्ता वाली कोटिंग मिलेगी, चाहे आप किसी भी प्लास्टर मिश्रण का चयन करें।

समाधान की तैयारी और आवेदन।

तैयार सतह की सफाई काफी हद तक तैयार कोटिंग समाधान की गुणवत्ता पर निर्भर करती है। एक अच्छा मोर्टार आसानी से, जल्दी और सफाई से रगड़ा या चिकना किया जाता है, जिससे प्लास्टर की उत्पादकता में वृद्धि होती है।

कोटिंग का घोल तैयार करने के लिए महीन दाने वाली रेत का इस्तेमाल किया जाता है। मोटे दाने वाली रेत बहुत कम काम की होती है, क्योंकि यह खुरदरी, खुरदरी बनावट देती है। मोर्टार की समरूपता इसके आवेदन की प्रक्रिया और ग्राउट दोनों में महत्वपूर्ण भूमिका निभाती है। यदि कुछ स्थानों पर कोटिंग का घोल मोटा या इसके विपरीत है, तो ग्राउट की एक अलग शुद्धता होगी। इसलिए, तैयार या तैयार किए गए घोल को लगाने से पहले एक महीन छलनी से छान लिया जाता है और फिर से मिलाया जाता है। कोटिंग को उसी संरचना के समाधान के साथ किया जाता है जो प्लास्टर की पहले से लागू परतों के रूप में होता है। ग्रीज़ विलयन एक खुरदरी सतह देते हैं, जिसमें बड़ी मात्रानतासकोव और अनियंत्रित धारियां। ये समाधान चौरसाई के लिए अधिक उपयुक्त हैं। दुबला समाधान पर्याप्त मजबूत नहीं हैं और खराब रूप से अधिलेखित हैं।

कोटिंग लगाने से 12-20 मिनट पहले, लागू समाधान की सतह को पानी से सिक्त किया जाता है। गीली मिट्टी के साथ, कोटिंग अधिक दृढ़ता से पालन करती है, जिसके कारण प्लास्टर परत की दृढ़ता प्राप्त होती है।

समाधान पतली परतों में दीवारों और छत की सतह पर लगाया जाता है और ट्रॉवेल के साथ समतल किया जाता है। बाज़ से नाक्रीवका भी फैलाकर लगाया जा सकता है।

क्लीनर और अधिक अच्छी तरह से घोल को समतल किया जाता है, इसे रगड़ना उतना ही आसान होगा।

पोटीन से बचने और सीधे प्लास्टर पर पेंट करने के लिए, एक रेत रहित कोटिंग का उपयोग किया जाता है। इसे चूने के पेस्ट और जिप्सम से बनाया जाता है। चूने के आटे को 12 सेमी के मानक शंकु के मसौदे के साथ लिया जाता है। जिप्सम और चूने के आटे को एक छलनी के माध्यम से पारित किया जाता है जिसमें छेद 1X1 मिमी से बड़ा नहीं होता है। लेप का नया भाग तैयार करते समय, चूने के आटे को अच्छी तरह मिलाया जाता है ताकि उसका घनत्व एक समान हो।

जिप्सम सेटिंग रिटार्डर्स के बिना छोटे हिस्से में घोल तैयार किया जाता है। थोड़ा सेट या कायाकल्प समाधान का उपयोग नहीं किया जाता है।

लेप लगाने से पहले मिट्टी को समतल किया जाता है और पानी से सिक्त किया जाता है। समाधान लागू किया जाता है (छवि 28, ए) 2-3 मिमी की परत के साथ, धातु के ट्रॉवेल के साथ समतल और चिकना किया जाता है। कवरिंग (छवि 28, बी) में शामिल होने पर, पहले से लागू समाधान के किनारे को 30 डिग्री के कोण पर कट-ऑफ के साथ काट दिया जाता है और समाधान का एक नया हिस्सा कटे हुए हिस्से पर लगाया जाता है।

ग्रौउट . ग्राउटिंग को गोल और गोल ग्रेटर से किया जाता है। रज़गोंका ग्राउट एक क्लीनर सतह देता है, यह अक्सर उच्च गुणवत्ता वाले प्लास्टर के साथ किया जाता है।

चारों ओर ग्राउट(चित्र 29, ए) निम्नानुसार किया जाता है। एक हाथ से वे एक ग्रेटर लेते हैं, कैनवास को प्लास्टर की सतह के खिलाफ दबाते हैं और परिपत्र आंदोलनों को वामावर्त बनाते हैं। एक grater की पसलियों के साथ ट्यूबरकल और अनियमितताओं को काट दिया जाता है। सतह पर घूमने वाला घोल व्यक्तिगत अवसादों को भरता है और कोटिंग को रगड़ता है। 1s . के लिए ग्रेटर दबाएं अलग ताकत: जहां सतह में उत्तलता होती है, वह मजबूत होती है, जहां अवतलता कमजोर होती है।

ग्राउटिंग की प्रक्रिया में, कटे हुए घोल को ग्रेटर के किनारों पर एकत्र किया जाता है। समय-समय पर, इसे साफ किया जाता है और प्रोटिरिन और गोले के स्नेहन के लिए उपयोग किया जाता है।

समय के साथ, कोटिंग सूख जाती है और कठिनाई से रगड़ जाती है। इसे नरम बनाने के लिए, पालतू ब्रश का उपयोग करके प्लास्टर की रगड़ी हुई सतह को पानी से सिक्त किया जाता है।

एक सर्कल में प्लास्टर को ग्राउट करते समय, इसकी सतह पर गोले और ग्राउटिंग के बिना थोड़ा ध्यान देने योग्य गोलाकार निशान रहते हैं। इसलिए, उच्च-गुणवत्ता वाले फिनिश के साथ, राउंड-राउंड ग्राउट को ओवररिंग ग्राउट के साथ पूरक किया जाता है।

ओवरक्लॉकिंग ग्राउट(चित्र 29, ख) ऐसा करें। समाधान से अच्छी तरह से साफ किया गया एक ग्रेटर, सतह के खिलाफ कसकर दबाया जाता है और इसके साथ सीधे आंदोलन करना शुरू कर देता है - स्ट्रोक। यह आसपास के ग्राउट के सभी निशानों को समाप्त करता है।

राउंड ग्राउटिंग के बाद ओवरक्लॉकिंग ग्राउटिंग सबसे अच्छा किया जाता है। एक छोटी सतह (0.5-1 मीटर) को एक सर्कल में रगड़ने के बाद, इसे तुरंत एक रन में अधिलेखित कर दिया जाता है। यदि एक सर्कल में रगड़े गए प्लास्टर की सतह सूख गई है, तो इसे पानी से सिक्त किया जाता है, और फिर रगड़ दिया जाता है।

पहना प्लास्टर की सबसे बड़ी शुद्धता तब प्राप्त होती है जब काम पहले लकड़ी के ग्रेटर के साथ किया जाता है, और फिर एक ग्रेटर के साथ, जिसके कैनवास को महसूस और महसूस किया जाता है।

पहना सतहों की गुणवत्ता निम्नलिखित आवश्यकताओं को पूरा करना चाहिए। एक सर्कल में ग्राउटिंग करते समय, ग्रेटर द्वारा छोड़े गए गोलाकार निशान बिना ग्राउटिंग, बिना रगड़ वाले स्थानों, अंतराल, गोले, प्रोटिरिन, ट्यूबरकल के समान आकार के होने चाहिए।

ग्राउटिंग के बाद, प्लास्टर की सतह पर कोई खरोंच, गोले, रगड़, निशान, धक्कों और अन्य दोष नहीं होने चाहिए। 4 मीटर ऊंची दीवारों को ग्राउट करते समय, उनके पास केवल एक जोड़ होना चाहिए, जिसके लिए ग्राउट को दो स्ट्रोक में किया जाता है: एक ऊपर से छत से मचान तक, दूसरा मचान से फर्श तक। प्लास्टर की सतह को जितना साफ किया जाता है, पेंटिंग के काम के दौरान उसे उतना ही कम सुधार की आवश्यकता होती है।

चौरसाई करना . ट्रॉवेल के साथ कवरिंग को चिकना करने की प्रक्रिया एक ट्रॉवेल के काम से बहुत कम भिन्न होती है जब इसके साथ मोर्टार को समतल किया जाता है। चिकनाई दो तरह से की जाती है।

पहले मामले में, लागू कोटिंग को पहले लकड़ी के ट्रॉवेल के साथ समतल किया जाता है, और फिर एक या दो दिशाओं में ट्रॉवेल के साथ चिकना किया जाता है। ट्रॉवेल पर दबाव बल को समायोजित किया जाता है ताकि कवर के साथ गुजरने के बाद कोई निशान न रहे। दीवारों पर, कवरिंग को पहले ऊर्ध्वाधर दिशा में (फर्श से छत तक (चित्र 30, ए), और फिर क्षैतिज दिशा में (फर्श की लंबाई या चौड़ाई के साथ) (चित्र 30, बी) में चिकना किया जाता है। ) छत पर, खिड़कियों से आने वाली प्रकाश की किरणों में पहले चिकनाई की जाती है, और फिर उनकी दिशा में।

दूसरे मामले में, कवरिंग समाधान को एक ही समय में चिकना और समतल किया जाता है, और फिर इसे चिकना कर दिया जाता है।

चौरसाई करते समय, दो लोगों द्वारा सबसे अच्छा काम किया जाता है। एक समाधान लागू करता है और इसे समतल करता है, दूसरा इसे चिकना करता है।

रबर में असबाबवाला ट्रॉवेल के साथ चिकनाई करते समय, सतहें ठीक रेतीले बनावट की तरह दिखती हैं। ऐसी सतह को गोंद पेंट से पेंट करना बेहतर है। धातु के ट्रॉवेल से चिकना करते समय, प्लास्टर की सतह लोहे की तरह हो जाती है। ऑइल पेंट से पेंट करना बेहतर है।

चूंकि एक पतली परत में रेत रहित लेप लगाया जाता है, इसलिए इसकी सतह पर कोई खोल, गड्ढे या अन्य दोष नहीं होने चाहिए। एक अच्छी तरह से पहने हुए लेप में एक महीन दाने वाली चिकनी बनावट होती है जिसे एक साधारण रंग के साथ पोटीन की आवश्यकता नहीं होती है। इससे चित्रकारों की उत्पादकता बढ़ती है, परिष्करण कार्य की लागत कम होती है।

मैं मानता हुँ निर्माण कार्य- यह भारी है शारीरिक कार्यजिन्हें अपने काम के परिणामों पर गंभीर कौशल और ध्यान देने की आवश्यकता होती है। इसके अलावा, मैनुअल श्रम भी बहुत महंगा है, व्यक्तिगत है, और निर्माण स्थल पर कई चीजें कारीगरों द्वारा अपने स्वयं के पैटर्न और व्यंजनों के अनुसार बनाई जाती हैं। इन-लाइन निर्माण विधियों में अक्सर व्यक्तिगत हस्तलेखन से छुटकारा पाने की आवश्यकता होती है, श्रम के परिणामों में बहुत महंगा और विविध।

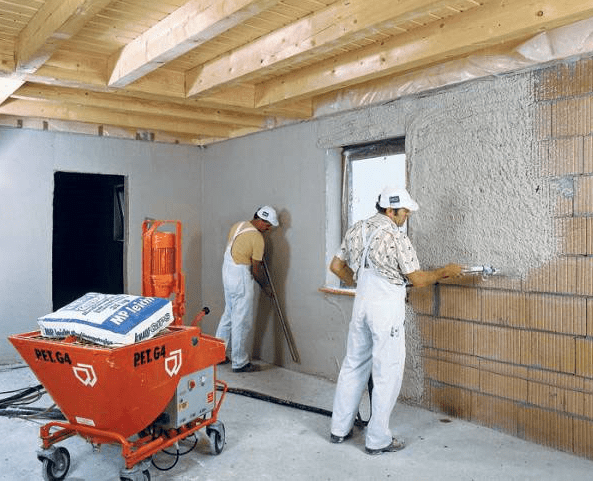

दीवार पलस्तर के परिणामों को मानकीकृत करने के अलावा, प्रगतिशील तरीकों और प्रौद्योगिकियों के उपयोग से श्रम उत्पादकता में नाटकीय रूप से वृद्धि हो सकती है। आधुनिक निर्माण विधियां आपको दीवारों के निर्माण की अच्छी गति प्राप्त करने की अनुमति देती हैं, लेकिन परिष्करण कार्य अभी भी काफी हद तक मैनुअल श्रम पर निर्भर करता है। पलस्तर कार्य की तकनीक के साथ वास्तविक समस्या ऊंची इमारतों के निर्माण में लोड-असर वाले कंक्रीट फ्रेम और वातित कंक्रीट से बनी दीवारों के आगमन के साथ उत्पन्न हुई। हल्के और टिकाऊ ब्लॉकों को बड़ी संख्या में प्लास्टर रचनाओं की आवश्यकता होती है।

काम को आसान बनाने के लिए, उन्नत दीवार पलस्तर तकनीक निम्नलिखित विधियों की पेशकश करती है:

महत्वपूर्ण ! प्रक्रिया की तकनीक में सुधार का उद्देश्य प्लास्टर बिछाने की गति और गुणवत्ता में वृद्धि करना है, जबकि कार्यकर्ता की योग्यता के लिए आवश्यकताओं को कम करना है।

इस प्रकार, अधिकांश निर्माण ठेकेदारों का प्रक्रियाओं के मशीनीकरण के स्तर को बढ़ाने और उत्पादकता बढ़ाने में निहित स्वार्थ है नई टेक्नोलॉजीप्लास्टर लगाना।

बेहतर भवन प्रौद्योगिकी के लिए प्लास्टर आवेदन की उच्च दर की आवश्यकता है। पलस्तर की गुणवत्ता के प्रति विशेष रूप से संवेदनशील वातित कंक्रीट ब्लॉकों से बनी दीवारें थीं। छोटे द्रव्यमान और भविष्य की चिनाई की दीवारों के पूरे टुकड़े के स्वचालित कास्टिंग की संभावना ने निर्माण करना संभव बना दिया उच्च गति. वातित कंक्रीट संरचनाओं की खुली झरझरा सतह को एक बेहतर संरचना के साथ रचनाओं की आवश्यकता होती है और, सबसे महत्वपूर्ण बात, कंक्रीट संरचनाओं और वातित कंक्रीट की दीवारों दोनों के लिए उच्च गति वाली पलस्तर तकनीक।

दीवारों पर प्लास्टर लगाने से संबंधित कार्यों में सुधार की छोटी लाइन में आधुनिकीकरण, प्लास्टर मिश्रण तैयार करने की विधि में सुधार शामिल है। छोटी प्रौद्योगिकियों की सूची में कई उपकरण शामिल हैं जो सरल अनुत्पादक संचालन करने की प्रक्रिया में कार्यकर्ता से शारीरिक तनाव को दूर करते हैं: सतह के पलस्तर के लिए दीवारें तैयार करना और प्लास्टर सामग्री घटकों को मिलाना।

उच्च स्तर के मशीनीकरण वाले सिस्टम में ऐसे इंस्टॉलेशन शामिल हैं जो शारीरिक रूप से मांग वाले काम का 70% तक प्रदर्शन करते हैं:

पलस्तर में नई तकनीक के पहले सहायक स्वचालित दीवार समतल ज्यामिति मीटर और प्लास्टर मिश्रण तैयार करने के लिए तंत्र थे। पहले मामले में, सुपरइम्पोज़्ड परत की मोटाई के लिए अल्ट्रासोनिक उपकरण और सेंसर ने कारीगरों को बिना किसी बीकन या लैंडमार्क के किसी न किसी परत को आत्मविश्वास से समतल करने की अनुमति दी, और यहां तक कि परिष्करण परतविमान नियंत्रण उपकरण की रीडिंग के अनुसार समाप्त होता है। वातित कंक्रीट पर प्लास्टर लगाने की गति बढ़ गई, लेकिन फिर भी स्पष्ट रूप से अपर्याप्त रही।

उच्च वृद्धि के लिए अपार्टमेंट इमारतोंसाथ बड़ा क्षेत्रदीवारों, विशेष उपयोग करके, एक प्लास्टर समाधान, प्राइमर मिश्रण और कोटिंग रचनाओं को केंद्रीय रूप से तैयार करना आर्थिक रूप से अधिक लाभदायक है मिक्सिंग प्लांट्सशानदार प्रदर्शन। साथ ही कंक्रीट मोर्टारलोड-असर संरचनाओं को डालने के लिए, इसके उपयोग के स्थानों पर प्लास्टर मिश्रण की आपूर्ति की जाने लगी। दीवार पर प्लास्टर लगाने में तेजी आई, लेकिन मूल रूप से प्लास्टर के काम में कोई बदलाव नहीं आया।

कंक्रीट की दीवारों और वातित कंक्रीट चिनाई पर प्लास्टर लगाने की तकनीक में एक महत्वपूर्ण प्रगति कंक्रीट लगाने के लिए विशेष प्रतिष्ठानों का उपयोग किया गया है और प्लास्टर मिक्सदबाव में, दीवार की सतह के समाधान के बेहतर आसंजन दे रहा है।

सबसे पहले, स्वचालन प्रौद्योगिकी ने इसे सरल बनाना संभव बना दिया है प्रारंभिक कार्यकंक्रीट की दीवारों की सतह पर मिट्टी की सफाई और अनुप्रयोग से संबंधित, ईंट का कामऔर कंक्रीट ब्लॉक। मुख्य स्प्रे लगाने से पहले, दीवार की सतह को हवा से उड़ा दिया जाता है अधिक दबाव. धूल कलेक्टर द्वारा सबसे छोटी धूल और निलंबन एकत्र किया जाता है। यह वातित कंक्रीट और पारंपरिक ईंटों की सतह पर छिद्रों की सफाई की बेहतर गुणवत्ता देता है। प्लास्टर के घोल को लगाने से ठीक पहले दीवार पर प्राइमर घोल का छिड़काव किया जाता है। इस पद्धति के साथ, विशेष रूप से वातित ठोस चिनाई के लिए, एक महत्वपूर्ण रूप से बेहतर दीवार की तैयारी प्राप्त की जाती है।

उदाहरण के लिए, निजी कम-वृद्धि वाले आवास निर्माण में, वातित कंक्रीट या लकड़ी के कंक्रीट के ब्लॉक घर की दीवारों के लिए सामग्री के रूप में तेजी से उपयोग किए जाते हैं। इस तरह की चिनाई का लाभ बेहतर थर्मल इन्सुलेशन है, लेकिन कंक्रीट संरचनाओं के विपरीत, इसके लिए कई सौ वर्ग मीटर के क्षेत्र के साथ प्लास्टर लगाने की आवश्यकता होती है। प्रक्रिया मशीनीकरण की तकनीक के बिना मैन्युअल रूप से इतनी मात्रा में काम करना बहुत कठिन और शारीरिक रूप से कठिन है।

प्रौद्योगिकी के लाभों के लिए मशीन आवेदनप्लास्टर मोर्टार को निम्नलिखित के लिए जिम्मेदार ठहराया जा सकता है:

महत्वपूर्ण ! प्लास्टर समाधान का उच्च गति वाला दबाव दीवार की सतह पर सभी दरारें और दोषों को आसानी से बंद कर देता है, आसानी से द्रव्यमान को संकुचित कर देता है और एक उपचार में परत की मोटाई को आवश्यक मान तक समान कर देता है।

एक सत्र में प्लास्टर की एक परत बन जाती है, इसलिए मध्यवर्ती सुखाने के साथ समाधान के परत-दर-परत आवेदन की आवश्यकता नहीं होती है, जिसके कारण प्लास्टर कार्य करने का कुल समय दो से तीन दिनों से एक दिन तक कम हो जाता है।

नई परिष्करण प्रौद्योगिकियों ने न केवल द्रव्यमान को तैयार करने, लागू करने या समतल करने और बेहतर यांत्रिक गुणों के साथ प्लास्टर प्राप्त करने की विधि को प्रभावित किया है। गंभीर निर्माण परियोजनाओं में इस तरह के मशीनीकरण का व्यापक रूप से उपयोग किया जाता है, निजी आवास निर्माण में भी ऐसे उपकरणों के किराये का उपयोग करने की कीमत पर उपलब्ध है।

निर्माण में अधिक आकर्षक नई सामग्रियां हैं जिनमें बेहतर ताकत, थर्मल इन्सुलेशन और सजावटी विशेषताएं हैं।

सबसे अधिक बार, यह सुदृढीकरण और संघनन के लिए उपयोग किए जाने वाले अल्ट्राफाइन पॉलीमर और ग्लास फाइबर से बने नए फाइबर फिलर्स से संबंधित है। ऐसे फाइबर का व्यास सीमेंट कणों के आकार के बराबर होता है, इसलिए मिश्रण सामग्री बेहतर थर्मल इन्सुलेशन और ताकत गुणों के साथ प्राप्त की जाती है।

दीवार पलस्तर तकनीक के विकास में दूसरी दिशा मिश्रण की संरचना में विशेष कार्बनिक योजक का उपयोग है, जो सीमेंट कणों के बीच हवा को सक्रिय रूप से विस्थापित करती है। इसके लिए धन्यवाद, कंक्रीट कास्टिंग 60% से अधिक बेहतर झुकने की ताकत और वैकल्पिक भार के प्रतिरोध का अधिग्रहण करता है।

तीसरी दिशा, जो पहले से ही सजावटी और परिष्करण मलहम के क्षेत्र में काफी लोकप्रिय है, कार्बनिक - एपॉक्सी या पॉलिएस्टर सामग्री के साथ सीमेंट बाइंडर का पूर्ण या आंशिक प्रतिस्थापन है।

बिक्री पर, इसी तरह की सामग्री को पहले से ही माइक्रोसीमेंट नाम से जाना जाता है। रचना में तरल राल, पाउडर भराव, प्राइमर तैयार करने के लिए एक विशेष समाधान के रूप में अलग-अलग घटक शामिल हैं। प्लास्टर लगाने से पहले, दीवार को साफ किया जाता है और पतला किया जाता है एपॉक्सी रेजि़न. एक विशेष चौरसाई उपकरण के साथ प्राइमर परत से हवा के बुलबुले को बाहर निकालने के बाद, प्लास्टर के तैयार मुख्य बैच को परत की मोटाई के बराबर के साथ दीवार पर लगाया जाता है। 30-40 मिनट के बाद, सामग्री की परत को एक पारंपरिक धातु के रंग के साथ समतल किया जा सकता है।

यह ध्यान दिया जाना चाहिए कि इस तरह के प्लास्टर की लागत पारंपरिक प्लास्टर रचनाओं की तुलना में बहुत अधिक है, इसलिए इसे अक्सर संगमरमर या कैल्साइट चिप्स से सजावटी बनावट को खत्म करने और लागू करने के लिए एक सबलेयर के रूप में उपयोग किया जाता है।

समाधान लागू करने के तरीकों के मशीनीकरण के क्षेत्र में और नए गुणों के साथ सामग्री के उपयोग में, दीवार पलस्तर की तकनीक गतिशील रूप से विकसित हो रही है। लेकिन यह संभावना नहीं है कि नई प्रौद्योगिकियां पारंपरिक मैनुअल पद्धति की तुलना में मशीनीकृत परिष्करण कार्य को सस्ता कर देंगी।

सरल, पहली नज़र में, दीवारों को पलस्तर करने की तकनीक कई सूक्ष्मताओं से भरी हुई है, जिसके बिना दीवार पर प्लास्टर मोर्टार को सही ढंग से और खूबसूरती से लागू करना कभी भी संभव नहीं होगा। पलस्तर की दीवारों में मौलिक क्षणों में से एक प्लास्टर लगाने की तकनीक है।

प्लास्टर मोर्टार लगाने की तकनीक में, तीन बिंदुओं को अलग किया जाना चाहिए:

दीवार को पलस्तर के लिए तैयार करना

काम के लिए आवश्यक उपकरण

प्लास्टर मोर्टार तैयार होने के बाद, इसे तैयार सतहों पर लगाया जा सकता है। दीवारों, दादों पर प्लास्टर लगाने के लिए, एक मजबूत जाल को भरना चाहिए या, ईंट की दीवारों को पलस्तर करते समय, ईंटों के बीच के सीम को कम से कम चार मिलीमीटर की गहराई तक काटा जाना चाहिए, और कंक्रीट और सतह पर पायदान लगाया जाना चाहिए। अच्छी तरह से सिक्त है।

चूंकि प्लास्टर मोर्टार तीन विशेष परतों में लगाया जाता है - स्प्रे, प्राइमर और कोटिंग, प्रत्येक परत के अपने काम करने के तरीके होते हैं।

हम स्प्रे करते हैं

यह प्लास्टर की पहली परत है। सतह पर तैयार प्लास्टर की ताकत इस बात पर निर्भर करती है कि इसे कितनी सही तरीके से लगाया गया है। आवेदन के लिए, सबसे अधिक तरल प्लास्टर मोर्टार का उपयोग किया जाता है। स्प्रे परत को दाद या मजबूत जाल की सभी कोशिकाओं को भरना चाहिए, इसलिए लकड़ी की सतहों पर इस परत की मोटाई 10 मिलीमीटर और ईंट और कंक्रीट की सतहों पर 4-5 मिलीमीटर है।

छिड़काव से पहले, एक निर्माण ट्रॉवेल के साथ, मोर्टार को एक विशेष तख़्त के बीच में रखा जाता है - एक बाज़। चूंकि इस परत के लिए समाधान काफी तरल है, इसलिए एक छोटा सा रखना बेहतर है, या इससे भी बेहतर है कि मचान पर घोल के साथ एक जस्ती बेसिन लगाया जाए और ट्रॉवेल के अंत के साथ थोड़ी मात्रा में घोल उठाया जाए, इसे तेज गति से सतह पर फेंकें। चूंकि लगभग समान दूरी से फेंकना आवश्यक है, इसलिए आपको घोल के साथ मचान भी ले जाना होगा। स्प्रे को समतल करने की आवश्यकता नहीं है, यह और भी बेहतर होगा यदि इसकी सतह "स्टैलेक्टाइट्स" में हो, सबसे मोटे वर्गों को बस साफ करने की आवश्यकता है।

भूतल प्राइमर

प्राइमर परत स्प्रे की सेट परत पर लागू होती है। स्प्रे परत की तैयारी का निर्धारण करने के लिए, उस पर एक खुली हथेली रखें। प्लास्टर की परत सख्त होनी चाहिए, लेकिन ध्यान से गीली होनी चाहिए। प्राइमर परत को परत की मोटाई निर्धारित करने के लिए स्थापित बीकन पर और उनके बिना दोनों पर लागू किया जा सकता है। प्रकाशस्तंभ परत को सबसे समान रूप से लागू करना संभव बनाते हैं, लेकिन उनकी स्थापना अपने आप में काफी जटिल मामला है, इसलिए उनका उपयोग शायद ही कभी किया जाता है।

प्राइमर परत के लिए प्लास्टर मोर्टार मोटा तैयार किया जाता है, लेकिन प्लास्टिक, इसे "प्रवाह" नहीं करना चाहिए और स्पैटुला के नीचे टुकड़े टुकड़े किए बिना अच्छी तरह से लिप्त होना चाहिए। वे एक बाज़ लेते हैं, उसके बीच में एक घोल डालते हैं और एक विस्तृत स्पैटुला का उपयोग करके, एक निश्चित मात्रा में घोल इकट्ठा करते हैं, जो "अपने आप से" तेज गति के साथ स्प्रे परत पर फेंका जाता है। समाधान के एक हिस्से के सतह से टकराने के तुरंत बाद, इसे एक स्पैटुला के साथ चिकना कर दिया जाता है। प्राइमर लगाने का सिद्धांत इस प्रकार है - पिछले स्पॉट के साथ मोर्टार के "स्मीयर" स्पॉट के ओवरलैपिंग के साथ प्लास्टर मोर्टार के छोटे हिस्से में फेंकना आवश्यक है, और तुरंत इसे एक विस्तृत स्पैटुला के साथ चिकना करें।

ध्यान! मोर्टार का पैच दीवार पर जितना बड़ा होगा, प्लास्टर की चौरसाई चाल उतनी ही व्यापक होनी चाहिए।

इस प्रकार लगभग एक वर्ग मीटर मोर्टार लगाने के बाद, वे प्लास्टर के "स्पॉट" के किनारे पर चले जाते हैं और दूसरी जगह मिट्टी लगाना शुरू कर देते हैं, ध्यान से एक स्पैटुला के साथ जोड़ों को रगड़ते हैं। लगभग छह से आठ मीटर सतह क्षेत्र को बंद करने के बाद, वे एक लंबा "नियम" लेते हैं - एक प्रकार का रंग, केवल एक मीटर चौड़ा। इस उपकरण के साथ, यदि दीवारों पर प्लास्टर किया जा रहा है, तो लागू प्लास्टर के पूरे क्षेत्र को "ऊपर से नीचे तक" तेज गति से चिकना किया जाता है।

छत पर पलस्तर करते समय, आंदोलन "आपसे दूर" या गोलाकार होना चाहिए। "नियम" के साथ काम करने में मुख्य बात यह है कि आंदोलन जितना संभव हो उतना समान और व्यापक होना चाहिए, "लंबा"। इस प्रकार, प्लास्टर के साथ दीवारों की सतह को "भागों में" कवर करना और प्लास्टर के अलग-अलग "धब्बों" के बीच जोड़ों को चिकना करना, पूरे क्षेत्र में एक चिकनी सतह प्राप्त की जाती है। प्लास्टर परत में संभावित अवसादों या प्रोट्रूशियंस पर ध्यान दिया जाना चाहिए, जिसे छोटे क्षेत्रों में हटाया जाना चाहिए (समतल)। यदि प्लास्टर पहले ही पूरी सतह पर लगाया जा चुका है, और बड़े असमान क्षेत्र पाए जाते हैं, तो उन्हें पिछली परत के सूखने के बाद ही दूसरी परत लगाकर चिकना किया जा सकता है, जो बहुत अच्छा नहीं है, क्योंकि प्लास्टर की कुल मोटाई परत अत्यधिक बड़ी होगी।

प्लास्टर के चरण

यह लागू मिट्टी की परत में सभी मामूली दोषों को कवर करने वाले प्लास्टर की अंतिम परत है। इसके लिए घोल विशेष रूप से सावधानी से तैयार किया जाना चाहिए, इसमें दो मिलीमीटर से बड़े अंश नहीं होने चाहिए। लागू परत की मोटाई भी दो मिलीमीटर है। यदि मिट्टी की परत अत्यधिक सूखी है, तो इसे मैटिंग ब्रश का उपयोग करके पानी से सिक्त करना चाहिए। समाधान को प्राइमर की तरह फेंकने से नहीं, बल्कि व्यापक "बॉटम-अप" आंदोलनों के साथ लागू प्लास्टर की परत पर स्पैटुला के किनारे को दबाकर एक विस्तृत स्पैटुला के साथ लगाया जाता है। एक चाप में आंदोलनों की अनुमति है, यह और भी सुविधाजनक है।

परिष्करण परत लगाने के बाद, प्लास्टर परत को ग्राउट किया जाता है, क्योंकि स्पैटुला या ट्रॉवेल के साथ काम करते समय छोटी अनियमितताओं से बचना असंभव है। इस काम को ग्राउटिंग कहा जाता है। यह दो चरणों में किया जाता है - खुरदरापन और चौरसाई।

ग्राउटिंग से पहले, प्लास्टर की परत को थोड़ा सिक्त किया जाता है। उन जगहों पर जहां क्षेत्र छोटा है (दरवाजे के जाम और कोने के बीच), एक ट्रॉवेल का उपयोग किया जाता है, वही ग्रेटर, केवल छोटे आकार का। ग्रेटर लकड़ी का एक टुकड़ा होता है जिसमें एक हैंडल या उंगली के छेद होते हैं। वह जैसी हो सकती है लकड़ी की सतह, और महसूस के साथ असबाबवाला। लकड़ी की सतह के साथ एक ग्रेटर बहुत पहले ग्राउट बनाता है। यह एक वामावर्त परिपत्र गति में किया जाता है। बस सुनिश्चित करें कि इसे ज़्यादा न करें और कोटिंग की पूरी परत को न फाड़ें। परिपत्र आंदोलनों के बाद, वे महसूस के साथ एक ग्रेटर लेते हैं, इसे पानी से भी सिक्त किया जा सकता है, और अंतिम ग्राउट तेज, प्रत्यक्ष आंदोलनों के साथ किया जाता है। इस तरह के ग्राउट को "ओवरक्लॉकिंग" कहा जाता है। उसके बाद, वे चौरसाई करने के लिए आगे बढ़ते हैं।

दीवार की सतह ग्राउटिंग

इस काम के लिए, रबर की पट्टी या धातु के गैसकेट के साथ एक ग्रेटर का उपयोग करें। रबर के साथ ग्रेटर - चिपकने वाले पेंट के साथ प्लास्टर के बाद के कोटिंग के लिए, और धातु गैसकेट के साथ - साधारण तेल पेंट के साथ। चौरसाई पहले छत से फर्श तक ऊर्ध्वाधर आंदोलनों के साथ की जाती है, फिर लंबवत, यानी क्षैतिज। किसी भी परिपत्र गति की अनुमति नहीं है, और जब तक पूरी सतह पर ऊर्ध्वाधर आंदोलन पूरा नहीं हो जाता, तब तक क्षैतिज आंदोलनों को भी शुरू नहीं किया जा सकता है। यदि छत को प्लास्टर किया गया था, तो पहले खिड़की के उद्घाटन की रेखा के साथ चौरसाई किया जाता है, फिर भर में।

यदि पलस्तर की सभी तकनीकों को सही ढंग से किया जाता है, तो आपको एक बहुत ही चिकनी और सुंदर सतह मिलेगी।

कई सामान्य लोग जो अपने स्वयं के अपार्टमेंट में अपने हाथों से मरम्मत करते हैं, दीवार पलस्तर जैसी जानकारी में बहुत रुचि रखते हैं। इसलिए, हमारी साइट पर आपको इस विषय पर बड़ी संख्या में लेख मिलेंगे। लेकिन इस लेख द्वारा प्रदान की गई सभी सूचनाओं को पूरी तरह से समझने और समझने के लिए, हमने इसे एक वीडियो संलग्न करने का निर्णय लिया, जो आपको अपनी आंखों से सत्यापित करने में मदद करेगा कि मरम्मत सही तरीके से की गई थी।

और आखिरी चीज जो उपरोक्त प्रक्रिया से संबंधित प्रश्नों में सबसे अधिक बार सामने आती है - दीवार पलस्तर की लागत कितनी है? ध्यान दें कि यह सूचक सबसे पहले, प्लास्टर समाधान की तैयारी के लिए आवश्यक सामग्रियों की लागत से प्रभावित होगा। उनमें से केवल दो हैं: सीमेंट और रेत, पानी गिनने का कोई मतलब नहीं है। यदि एक प्रबलिंग जाल की आवश्यकता है, तो यहां इसकी लागत जोड़ें। दूसरे, ये किए जा रहे प्लास्टर समाधानों की कीमतें हैं। यदि आप स्वयं मरम्मत करते हैं, तो प्रक्रिया आपको निःशुल्क खर्च करेगी, लागत केवल अस्थायी होगी। इस घटना में कि मरम्मत विशेष कंपनियों द्वारा की जाती है, तो अनुबंध सामग्री की लागत और काम की कीमतों दोनों को इंगित करेगा।