Пасхальный кролик Как заяц связан с пасхой

Отвечает Мария Бунеева, Эксперт Немецкого детского онлайн-университета В европейской католической традиции заяц,...

Архаичность большинства приводов давно очевидна и передовая конструкторская мысль уже много лет работала над задачей кардинальной замены типовых приводов в металлообрабатывающем оборудовании на какие-то другие, более совершенные. Как говорят, гениальное - просто. И таким гениальным решением было использовать в качестве приводов подач станков линейные двигатели.

Электромагнитная

система Линейный

двигатель

Потребовались многие годы работы ученых и конструкторов в разных странах, прежде чем был достигнут успех. Особенно интенсивно велись работы в Японии, где электромагнитный привод (уже как линейный привод) был впервые успешно использован как движитель для сверхскоростных поездов. Там же были попытки создания линейных приводов для металлообрабатывающих станков, но они имели существенные недостатки: создавали сильные магнитные поля, грелись, а главное не обеспечивали равномерности в движении РО. Лишь на пороге нового тысячелетия начался серийный выпуск станков (пока в основном электроискровых (электроэрозионных)) с принципиально новыми линейными двигателями, в которых решены все проблемы по обеспечению равномерным движением РО станков со сверхвысокой точностью, с большим диапазоном регулирования скорости, с громадными ускорениями, мгновенным реверсом, с простотой обслуживания и наладки и др.

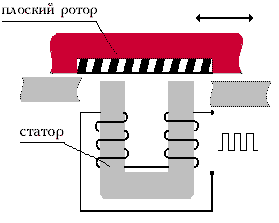

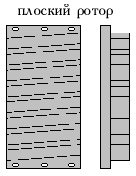

В принципе, конструкция ЛД изменилась не сильно. Собственно двигатель состоит всего из 2 (!) элементов: электромагнитного статора и плоского ротора, между которыми лишь воздушный зазор. Третий обязательный элемент – оптическая или другая измерительная линейка с высокой дискретностью (0,1 мкм). Без нее система управления станка не может определить текущие координаты. И статор, и ротор выполнены в виде плоских, легко снимаемых блоков: статор крепится к станине или колонне станка, ротор - к рабочему органу (РО). Ротор элементарно прост: он состоит из ряда прямоугольных сильных (редкоземельных) постоянных магнитов. Закреплены магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита. Использование керамики совместно с эффективной системой охлаждения решило многие проблемы линейных приводов, связанные с температурными факторами, с наличием сильных магнитных полей, с жесткостью конструкции и т.п.

Точная и равномерная подача РО во всем диапазоне скоростей и нагрузок обеспечивается двумя техническими решениями:

-крепление постоянных магнитов под определенным фиксированным углом, который был открыт в ходе длительных экспериментов;

-реализация высокоэффективной 6-ти фазной импульсной системы управления (система SMC).

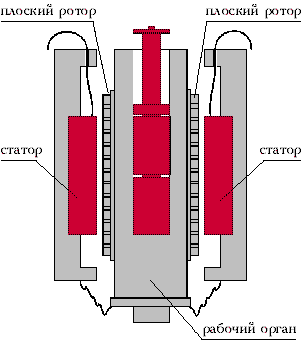

Компания "СОДИК" организовала на своих заводах серийный выпуск широкой гаммы ЛД с характеристиками: с ходом подач от 100 до 2220 мм, с максимальной скоростью перемещения РО до 180 м/мин с ускорениями до 20G (!!!) при точности исполнения заданных перемещений (в нормальном режиме работ) равной 0,0001мм (0,1 мкм). Нагрев этих ЛД при работе не превышает + 2° С от температуры помещения. Обеспечивается практически мгновенная остановка РО, реверс, моментальная реакция привода на команды системы ЧПУ и т.д. На один и тот же рабочий орган монтируется (например, для увеличения мощности) несколько линейных двигателей. Так, в частности, устроен привод оси Z всех ЭЭ прошивочных станков "СОДИК".

Как указывалось, и статор, и ротор ЛД предельно просты. Статор исполнен в виде прямоугольного блока и крепится несколькими болтами к несущей конструкции станка. В приводе оси Z - два статора. Они размещены по обе стороны вертикального ползуна. К каждому статору крепятся два патрубка системы охлаждения статора и кабели подвода энергии и управления. Пластина ротора жестко крепится болтами к подвижной каретке (РО). Так как в приводе оси Z два ЛД, то на каретке крепятся, соответственно, два ротора, каждый напротив своего статора. Система специальных направляющих и пневмопротивовес обеспечивают исключительную легкость хода каретки, практически без усилий. Приводы по осям X, Y прошивочных станков и в приводах X, Y, U, V проволочно-вырезных станков проще - в них всего по одному ЛД.

Распечатать

Электропривод

Исторически сложилось, что промышленность так или иначе зависит от разного рода винтовых и ременных передач или пневматических механизмов для решения задач линейного позиционирования. Но растущий спрос на увеличение скорости пропускной способности, миллионы рабочих циклов, гибкость настройки и программирования выявил недостатки данных механизмов. Зачастую приходится идти на компромисс, если дело доходит до точного контролируемого позиционирования в поступательном движении.

В последнее время производители пневмоприводов обновили устройства управления пневматических цилиндров с внешними регулирующими клапанами, датчиками положения и сервоэлектроникой в целях решения некоторых из этих трудностей. Но не так просто построить замкнутую систему позиционирования, учитывая высокий коэффициент трения и динамическую вязкость сжатого воздуха. Управление становится проблематичным из-за упругости и трения воздуха, а также трения поршня.

Технология непосредственного привода линейного двигателя обеспечивает значительно лучший подход к решению задач позиционирования. Данная технология предполагает прямое применение силы электромагнитного взаимодействия без использования ремня, шариковинтовой передачи или иного промежуточного звена. Линейный привод производит непосредственное линейное перемещение, а не преобразует вращательное движение в поступательное.

Самый простой способ описать устройство линейного двигателя – это представить двигатель вращения с постоянными магнитами, разрезанный вдоль и развернутый в плоскость. Традиционные линейные двигатели имеют именно такую конструкцию.

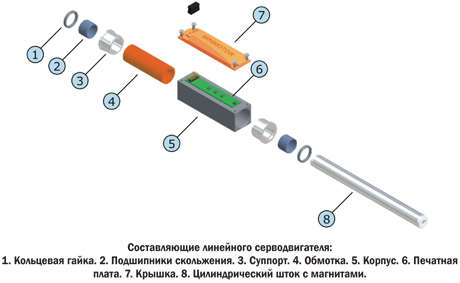

Новые линейные двигатели, так называемые tubular linear actuator, имеют форм-фактор соленоида.

Сам двигатель находится в пределах немагнитного корпуса из нержавеющей стали, так называемой каретки. Самонесущая обмотка находится внутри каретки вместе с подшипником скольжения изготовленного из специального полимерного материала. Внутри обмотки размещается подвижный элемент – шток. Шток представляет собой полый немагнитный цилиндр из нержавеющей стали, в котором размещены небольшие сверхпрочные редкоземельные магниты в форме таблеток. Подвижный шток является ключевым компонентом двигателя, он воплощает в себе запатентованный дизайн, который позволяет создать точное синусоидальное магнитное поле по всей его длине. Данная особенность позволяет использовать интегрированные в корпус двигателя датчики обратной связи вместо традиционных внешних датчиков положения. Это важно, поскольку внешние датчики линейных перемещений зачастую могут стоить почти столько же, сколько и сам привод, кроме того, они сами являются высокоточными устройствами, которые требуют специальных условий окружающей среды, точной настройки и технического обслуживания. Интегрированные датчики Холла располагаются на электронной плате под защитной крышкой каретки.

Трубчатый форм-фактор дает поразительные преимущества. Данное исполнение обеспечивает математически идеальную ориентацию магнитного поля между обмотками каретки двигателя и магнитным штоком. Все магнитные силовые линии пересекают проводники с током под прямым углом. Такая ориентация позволяет создать максимальное усилие и эффективность. Высокая эффективность в свою очередь означает минимальное количество выделяемого тепла, которое максимизирует количество рабочих циклов.

Линейным электродвигателем можно управлять с помощью любого трехфазного серводрайвера постоянного тока, который также имеет sin/cos интерфейс обратной связи. Тем не менее лучших динамических показателей можно достичь только при использовании драйверов, специально оптимизированных для работы с линейными двигателями. В частности, такие виды контроллеров движения предлагает компания Copley Controls.

Как правило, вращательное движение преобразуют в поступательное посредством следующих решений:

– Винт-гайка скольжения

– Шарико-винтовая передача (ШВП)

– Шестерня-рейка

– Ременная передача.

Кратко рассмотрим данные преобразующие передачи.

2.1. Передача винт-гайка скольжения: представляют собой приводной механизм, служащий для преобразования вращательного движения винта в поступательное движение гайки; работает на принципе трения-скольжения.

Преимущества: низкая цена, необратимый ход, высокое развиваемое усилие.

Недостатки: как правило, эффективность данной передачи зависит от типа приводного двигателя и составляет приблизительно 10–40%; устройству свойственны износ и постоянно нарастающий люфт; винт необходимо содержать в чистоте, даже небольшое загрязнение может привести к снижению эффективности или заклиниванию системы.

2.2.ШВП: принцип работы тот же, что и у передачи винт-гайка, за исключением того, что гайка содержит винтовые канавки криволинейного профиля. Канавки служат дорожками качения для шариков, которые перемещаются между витками винта и гайки. Перемещение шариков происходит по замкнутой траектории – при вращении винта шарики вовлекаются в движение по винтовым канавкам, поступательно перемещают гайку и через перепускной канал возвращаются в исходное положение.

Преимущества: передача имеет очень высокую степень эффективности – до 98%, большой срок эксплуатации, высокую точность и малый люфт. Недостатки: высокая стоимость; при использовании ШВП необходимо учитывать значительные аксиальные нагрузки, наводимые на выходной вал двигателя, как следствие, требуется применение дополнительной подшипниковой опоры; винт также необходимо содержать в чистоте во избежание заклинивания.

2.3.Шестерня-рейка : шестерня, вращаясь на валу двигателя, приводит в движение зубчату рейку. Преимущества: являет собой достаточно эффективное решение в экономическом плане, также подходит для применений, где требуется большая длина перемещений, большое усилие и точность; эффективность передачи достигает 95%.

Недостатки: как правило, конструкция имеет люфт, для уменьшения люфта необходимо изготавливать контактные зубья с более высокой точностью либо увеличить прижимную силу между шестерней и рейкой, высокая прижимная сила вызывает большие радиальные нагрузки на выходной вал двигателя или редуктора; при движении существует небольшая пульсация скорости; движение носит относительно шумный характер.

2.4.Ременная передача: шкив на валу вращает ремень, который перемещает нагрузку в линейном направлении.

Преимущества: недорогое решение, точность не лучше 50 мкм.

Преимущества: недорогое решение, точность не лучше 50 мкм.

Недостатки: ремень подвержен износу при высоких скоростях и нагрузках; ремень может растягиваться; малый люфт требует высокую степень натяжения ремня, это в свою очередь увеличивает радиальные нагрузки на выходном валу.

Что касается линейных двигателей, то они вобрали практически все преимущества описанных выше устройств и исключили большинство их недостатков. Например, отсутствие винта, гайки и прочих механических узлов делает линейный сервопривод малошумным устройством. Отсутствие элементов, подверженных износу, увеличивает срок эксплуатации двигателей. Например, если необходима высокая точность позиционирования при небольших нагрузках и высоких скоростях, то линейный двигатель способен обеспечить гораздо больший срок эксплуатации, чем сервопривод с ШВП. По тем же причинам линейные приводы в трубчатом форм-факторе не испытывают инерции, отсутствуют такие факторы, как гистерезис и люфт. Результатом является превосходная динамическая жесткость.

Наконец, трубчатые линейные двигатели сегодня находятся не на их физическом пределе. Требования будущих приложений создает необходимость в постоянном уменьшении приводов и в увеличении их чувствительности. Поэтому предел размеров двигателя зависит от стоимости, а не от фундаментальной физики.

3. Линейные серводвигатели Faulhaber

Для реализации особо точного программируемого линейного движения Faulhaber предлагает серию линейных серводвигателей.

Для реализации особо точного программируемого линейного движения Faulhaber предлагает серию линейных серводвигателей.

Эти приводы при компактном размере (двигатель LM2070 – 20 мм сторона квадрата каретки и 70 мм длина) развивают усилия до 27 Н, могут использоваться как в режиме двигателя (двигается каретка при зафиксированном вале), так и в режиме актуатора (двигается вал, каретка зафиксирована). Благодаря интегрированным линейным датчикам Холла, могут быть достигнуты точности позиционирования до 120 мкм и повторяемости до 40 мкм без применения каких-либо внешних датчиков.

Линейные серводвигатели не требуют смазки либо какого-либо дополнительного обслуживания при работе, бесшумны, развивают скорость до 3,2 м/с, а ускорения – до 198 м/с2. Линейные двигатели Faulhaber предлагаются с различной длиной штока. Доступны исполнения как для работы с компактными контроллерами производителя, так и с синусно-косинусной обратной связью, позволяющие реализовать управление с помощью ПЛК-контроллера. Кроме того, компания Faulhaber, предлагает контроллеры движения специально для работы с линейными двигателями, позволяющие реализовать полноценную настройку и конфигурацию линейного привода. Они свободно программируемы и поддерживают как последовательный интерфейс RS-232, так и сетевой интерфейс CAN.

Линейные серводвигатели не требуют смазки либо какого-либо дополнительного обслуживания при работе, бесшумны, развивают скорость до 3,2 м/с, а ускорения – до 198 м/с2. Линейные двигатели Faulhaber предлагаются с различной длиной штока. Доступны исполнения как для работы с компактными контроллерами производителя, так и с синусно-косинусной обратной связью, позволяющие реализовать управление с помощью ПЛК-контроллера. Кроме того, компания Faulhaber, предлагает контроллеры движения специально для работы с линейными двигателями, позволяющие реализовать полноценную настройку и конфигурацию линейного привода. Они свободно программируемы и поддерживают как последовательный интерфейс RS-232, так и сетевой интерфейс CAN.

4. Линейные серводвигател Dunkermotoren

Линейные серводвигатели Dunkermotoren серии ServoTube доступны в двух исполнениях:

1. Двигатели прямого привода, предназначенные для реализации работы в режиме актуатора (подвижный шток двигателя).

2. Компоненты линейных сервосистем, предназначенные для использования в качестве OEM-комплектующих и требующие установки дополнительных подшипников. С помощью таких компонент возможно реализовать работу двигателя с нагрузкой, приложенной непосредственно к каретке при зафиксированном штоке.

В состав двигателя входит интегрированный датчик обратной связи по положению, обеспечивающий повторяемость до 12 микрон. В линейные серводвигатели Dunkermotoren интегрированы линейные подшипники, обеспечивающие долгий срок службы изделия и не требующие дополнительной смазки и другого обслуживания. Серия линейных серводвигателей ServoTube может похвастать диапазоном развиваемых скоростей до 9,4 м/с и ускорений до 586 м/с2. Актуаторы характеризуются классом защиты IP67 и развивают постоянное рабочее усилие от 7 до 276 Н при долговременных нагрузках. Все двигатели соответствуют индустриальным стандартам, что позволяет провести их быстрое внедрение в уже работающие системы. Предлагается большое количество аксессуаров для интеграции актуаторов на базе линейных серводвигателей на замену пневмоцилиндров. Для комплектации с двигателями также предлагаются различные управляющие контроллеры от производителя двигателей.

В состав двигателя входит интегрированный датчик обратной связи по положению, обеспечивающий повторяемость до 12 микрон. В линейные серводвигатели Dunkermotoren интегрированы линейные подшипники, обеспечивающие долгий срок службы изделия и не требующие дополнительной смазки и другого обслуживания. Серия линейных серводвигателей ServoTube может похвастать диапазоном развиваемых скоростей до 9,4 м/с и ускорений до 586 м/с2. Актуаторы характеризуются классом защиты IP67 и развивают постоянное рабочее усилие от 7 до 276 Н при долговременных нагрузках. Все двигатели соответствуют индустриальным стандартам, что позволяет провести их быстрое внедрение в уже работающие системы. Предлагается большое количество аксессуаров для интеграции актуаторов на базе линейных серводвигателей на замену пневмоцилиндров. Для комплектации с двигателями также предлагаются различные управляющие контроллеры от производителя двигателей.

4.1. Специальная версия защищенных линейных серводвигателей

Специальная серия серводвигателей Dunkermotoren представляет собой мехатронные изделия, реализующие работу в режиме актуатора.

Двигатели этой серии отличаются корпусом, выполненным из нержавеющей стали и характеризуются классом защиты IP69K. Водяное охлаждение двигателей этой серии позволяет развить усилие до 460 Н. В двигатель интегрирован энкодер с разрешением 10 мкм, что обеспечивает повторяемость 25 мкм. режиме актуатора (подвижный шток). Питание двигателя осуществляется от трех фаз, величина питающего напряжения может достигать 600 В. Благодаря этому возможно использование как управляющей электроники, предлагаемой Dunkermotoren, так и контроллеров от сторонних производителей.

4.2. Модули линейного движения

Модули линейного движения компании Dunkermotoren - это готовые к использованию и интеграции в создаваемые системы мехатронные решения. В основе модуля лежит линейный серводвигатель Dunkermotoren, оснащенный направляющей, концевыми выключателями, цепным шлейфом и другими сопутствующими компонентами. Опционально возможно оснащение модуля линейным энкодером с разрешением до 1 мкм для решения задач позиционирования с высокой точностью.

Модули линейного движения компании Dunkermotoren - это готовые к использованию и интеграции в создаваемые системы мехатронные решения. В основе модуля лежит линейный серводвигатель Dunkermotoren, оснащенный направляющей, концевыми выключателями, цепным шлейфом и другими сопутствующими компонентами. Опционально возможно оснащение модуля линейным энкодером с разрешением до 1 мкм для решения задач позиционирования с высокой точностью.

Модуль линейного движения может иметь от 1 до 3 степеней подвижности комплектуется всегда индивидуально по ТЗ заказчика. Использование модулей линейного движения на базе линейных серводвигателей является хорошей альтернативой приводам на базе шариковинтовых и ременных передач. Модули Dunkermotoren широко применяются в упаковочных машинах и других автоматических линиях.

Илья Герасимов, инженер ООО "Микропривод"

Фотографии предоставлены ООО "Микропривод"

Реклама

Электропривод

23.10.2017 Вертикальные оси представляют определенные риски, особенно когда работа непосредственно под ними неизбежна. Поэтому необходимо надежное обеспечение защиты в металлорежущих станках.

Католицкий Никита Александрович

студент Электроэнергетического факультета Ставропольский государственный аграрный университет г. Ставрополь, Россия

Аннотация: В статье описано устройство, виды линейных двигателей их отличия от других видов электродвигателей, подробно описано применение, достоинства и недостатки. Цель статьи заключается в описании преимущества линейных двигателей над другими.

Ключевые слова: Линейный электродвигатель, ротор, статор, привод, якорь, магнитопровод

Katolickij Nikita Aleksandrovich

student Electricity Department Stavropol State Agrarian University Stavropol, Russia

Abstract: In article the device, types of linear engines of their difference from other types of electric motors is described, application, merits and demerits is in detail described. The purpose of article consists in the description of advantage of linear engines over others.

Keywords: linear electric motor, rotor, stator, drive, anchor, magnetic conductor

На протяжении многих лет промышленность зависит от различных ременных и винтовых передач, а также пневматических механизмов необходимых для выполнения линейного позиционирования. Спрос на высокоскоростную пропускную способность, многочисленные рабочие циклы, гибкую настройку и программирование позволил определить недостатки в этих устройствах. Часто при выполнении точного контролируемого позиционирования в поступательном движении приходится идти на компромисс.

Благодаря технологии непосредственного привода линейного двигателя достигается высокое качество решения задач линейного позиционирования. Эта технология подразумевает непосредственное использование силы электромагнитного взаимодействия без использования ремня, шариковинтовой передачи либо промежуточного звена другого вида. Линейный привод обеспечивает непосредственное линейное перемещение (преобразование вращательного движения в поступательное не происходит).

Рисунок 1 – Устройство линейного двигателя

Электрический линейный двигатель является механизмом, в котором подвижная часть не находится во вращении (в традиционных вариантах двигателей подвижная часть вращается), а линейно перемещается вдоль неподвижной части агрегата, представленной в виде незамкнутого магнитопровода, длина которого имеет произвольное значение. Внутри магнитопровода создается бегущее магнитное поле. В стандартных электрических двигателях ротатор и статор свернуты в виде колец, а в линейном двигателе эти элементы растянуты в полосы. Благодаря тому, что обмотка статора включается поочередно, создается бегущее магнитное поле. В состав линейного электрического двигателя постоянного тока входит якорь с расположенной на его поверхности обмоткой, являющейся коллектором (направляющим элементом) и разомкнутый магнитопровод с обмотками возбуждения (подвижной частью), распложенными в таком порядке, что векторы сил, появляющихся в полюсах магнитопровода, имеют одно направление. Простота регуляции скорости перемещения подвижной части – отличительная черта линейного электродвигателя. Агрегаты переменного тока могут быть синхронного и асинхронного типа. Якорь в асинхронном линейном электродвигателе выполняется в виде бруска, чаще всего прямоугольного сечения, на котором отсутствует обмотка. Монтаж якоря выполняется вдоль пути перемещения подвижной части агрегата, оснащенной магнитопроводом с развернутыми многофазными обмотками, которые питаются от источника переменного тока. В результате взаимодействия магнитного поля магнитопровода подвижной части и поля якоря появляются силы, заставляющие подвижную часть перемещаться быстрее, относительно неподвижного якоря. Процесс происходит до момента уравнения скорости перемещения подвижной части и бегущего магнитного поля.

Чаще всего такие агрегаты используются в сфере электрического транспорта. Этому способствуют особые преимущества двигателей такого образца:

Прямолинейное движение статора отлично подходит для многих средств передвижения;

Простая конструкция, в которой отсутствуют трущиеся элементы, то есть энергетический поток внутри магнитного поля непосредственно преобразовывается в механическую энергию. Благодаря этому достигаются высокие показатели КПД и надежности агрегата;

Независимость силы тяги от сцепления колесных пар с рельсовыми путями. Это свойство недостижимо для стандартных агрегатов электрической тяги;

Отсутствие вероятности буксирования колес электрического транспорта, что стало причиной для выбора линейного двигателя;

Ускорение и скорость движения транспорта могут иметь любые значения, ограниченные комфортабельностью передвижения, допустимой скоростью качения колес по рельсовым путям и дорогам, а также степенью динамической устойчивости ходовой части транспортного средства и пути.

Линейные двигатели асинхронного типа необходимы для привода механизмов транспортировки различной продукции. Эти конвейеры оснащают металлическими лентами, проходящими внутри статоров линейных двигательных систем, выполняющими функцию вторичного элемента. Благодаря использованию линейной двигательной системы снижается степень предварительного натяжения ленты, устраняется вероятность ее проскальзывания, а также повышаются показатели скорости и надежности работы конвейера.

Линейные двигатели используют для машин ударного действия, к примеру, молоты для забивания свай, необходимые в сфере дорожных работ и строительстве. Статор линейной двигательной системы размещают на стреле молота, а его перемещение по направляющим элементам стрелы в вертикальном направлении обеспечивается благодаря лебедке. Ударная часть молота выполняет функцию вторичного элемента двигательной системы. Для осуществления подъема ударной части молота включение двигателя происходит так, что бегущее поле направляется вверх. При достижении ударным элементом крайнего верхнего положения происходит деактивация двигателя и происходит перемещение ударного элемента вниз на поверхность сваи под воздействием силы тяжести. Иногда деактивация двигателя не происходит – двигательная система работает в реверсивном режиме, увеличивая силу удара. В соответствии со степенью углубления сваи статор двигательной системы перемещается вниз благодаря лебедке. Конструкция электрического молота довольно проста. Его изготовить довольно просто. Повышенная точность в ходе производства его элементов не требуется, а его конструкция не чувствительна к изменениям температурных показателей, потому устройство может моментально приступить к выполнению своих функций.

Одним из видов линейных двигательных систем считаются магнитогидродинамические насосы. Эти устройства используют для перекачивания электропроводных жидкостей. Такие насосы широко используются: в металлургии для выполнения транспортировки, дозировки, а также перемещения металла в жидком виде и на АЭС для выполнения перекачки жидкометаллических теплоносителей.

Магнитогидродинамические насосы бывают двух видов: постоянного и переменного тока. В первом случае в роли первичного элемента (статора) выступает С-образный электромагнит. В воздушный зазор электрического магнита монтируют трубопровод с жидким металлом. Благодаря электродам, приваренным к стенкам трубопровода, пропускается постоянный ток от внешнего источника. В большинстве случаев обмотка возбуждения входит в последовательную цепь электродов. При возбуждении электрического магнита на металл, расположенный на участках, по которым проходит постоянный ток, оказывается воздействие электромагнитной силы, такой же, как сила, действующая на проводник с током, расположенным в зоне магнитного поля. В результате воздействия этой силы происходит перемещение металла по трубопроводу. Ключевые отличия МГД насосов заключаются в отсутствии движущихся механических элементов, а также в возможности герметизации канала транспортировки металла.

К преимуществам линейных двигательных систем стоит отнести отсутствие вращающихся элементов. К недостаткам стоит отнести низкие энергетические показатели, сравнительно со стандартными моделями электрических приводов, что объясняется разомкнутой электромагнитной цепью и существенными рабочими зазорами. Кроме того недостатками является сложность и высокая цена производства. Линейные двигательные системы используют для поездов, высокоскоростного наземного транспорта, относящегося к группе левитирующих транспортных средств. Общие показатели КПД стандартного агрегата и линейного электрического двигателя, в случае его оптимизации, практически равны, в случаях, когда исключаются промежуточные звенья передачи силы тяги. Со временем линейные электродвигатели вытеснят традиционные приводы с редукторами.

Список литературы:

Принцип действия линейных пьезоэлектрических двигателей, совершающих относительно большие возвратно-поступательные перемещения (несколько миллиметров или сантиметров), не отличается от принципа действия вращающихся двигателей. На рис. 6.4,а представлена конструктивная схема линейного двигателя с вибратором, совершающим продольные (П) и изгибные (И) колебания. Неподвижный вибратор 1 прижимается силой F п. к подвижной части 3 через износостойкие прокладки 2. Подвижная часть представляет собой стальной позиционер 3, перемещающийся на роликах 4. Если фазы продольных и изгибных колебаний согласовать таким образом, чтобы при удлинении вибратора он прижимался к позиционеру через левую прокладку, то позиционер будет перемещаться влево. При укорочении вибратора он прижимается к позиционеру через правую прокладку и позиционер продолжает двигаться влево. Изменение фазы продольных колебаний на 180° вызывает возвратное движение позиционера. У линейных пьезодвигателей рассмотренных выше конструкций разрешающая способность по перемещению не превышает 1-10мкм.

Рисунок 6.4

В некоторых прецизионных технологических установках, используемых, например, при изготовлении интегральных схем, в военных насекомообразных мини- и микророботах требуются исполнительные механизмы, осуществляющие перемещение в десятые или сотые доли микрометров. В качестве таких исполнительных механизмов, работающих без механических преобразователей, могут использоваться линейные пьезоэлектрические двигатели микроперемещений с управляемой деформацией преобразователя . У этих двигателей (рис. 6.4,б) рабочее перемещение осуществляет сам стержень пьезоэлемента 2, который обычно выполняется в виде столбика из пьезокерамических шайб, склеенных между собой. На торцах стержня расположены зажимы 1 и 3. Если зафиксировать зажим 1 и подать на электроды пьезоэлемента постоянное напряжение, приводящее к удлинению стержня пьезоэлемента, то конец стержня с зажимом 3 переместится вправо. Перемещение будет зависеть от приложенного напряжения. При использовании керамики с относительным удлинением (5-7)*10 -4 стержень длиной 50мм может обеспечить перемещение до 25мкм.

На этом же принципе могут быть построены и линейные шаговые двигатели с шагом в доли микрометров. После того, как правый конец стержня (рис. 6.4,б) переместился на заданный шаг, фиксируется зажим 3, освобождается зажим 1 и снимается напряжение с пьезоэлемента. Стержень сжимается до исходной длины, и его левый конец подтягивается к правому. После этого вновь фиксируется зажим 1, освобождается зажим 3 и подается напряжение на пьезоэлемент. В результате происходит шаговое перемещение двигателя и связанного с ним объекта управления на требуемое расстояние. Частота отработки шагов достигает 30-50 Гц. Весьма сложным узлом такого шагового двигателя является устройство фиксации зажимов на каждом шаге.

В заключение следует отметить основные достоинства и недостатки вращающихся и линейных пьезодвигателей. Важнейшими достоинствами пьезодвигателей, особенно при их использовании в робототехнических и компьютерных устройствах, являются следующие:

1. Высокая разрешающая способность по перемещению: до 1-10мкм в режиме преобразователя колебаний и до 0,01мкм – при использовании управляемых деформаций преобразователей.

2. Высокое быстродействие: время разгона и торможения составляют единицы миллисекунд.

3. Пьезоэлектрические двигатели обладают значительным усилием самоторможения при снятии напряжения питания за счет сил трения.

4. Диапазон регулирования скорости пьезодвигателей достигает 10 6 .

Пьезодвигатели хорошо встраиваются (интегрируются) в сложные механические узлы и применяются в приводах устройств считывания и записи информации ЭВМ, магнитофонов, видеомагнитофонов и киноаппаратов. Применение линейных пьезодвигателей для позиционирования считывающей головки позволяет повысить плотность записи на магнитных дисках в 2-3 раза.

Возможность получения у пьезоэлектрических исполнительных механизмов до 5 степеней свободы при минимальных угловых и линейных перемещениях звеньев определяет возможность их широкого применения в прецизионных системах автоматизации и управления. Например, в астрономии, в космических исследованиях – там, где требуется точная ориентация по весьма малым объектам; в ускорителях заряженных частиц, где необходимо удерживать пучок частиц в строго ограниченных геометрических координатах; в кристаллографических исследованиях.

Однако использование пьезодвигателей в исполнительных механизмах связано с рядом сложностей. Существенная зависимость резонансной частоты преобразователя от напряжения питания электродов, момента нагрузки и момента инерции на валу двигателя затрудняет обеспечение оптимального преобразования энергии. Регулировочные характеристики двигателя нелинейные, параболические; имеется довольно широкая зона нечувствительности. Механические характеристики довольно мягкие и имеют вид гипербол.

Компенсация этих недостатков может быть осуществлена путем выполнения исполнительного механизма с обратной связью по скорости. Обратная связь может быть реализована либо с непосредственным использованием измерителей скорости типа тахогенераторов, либо косвенным методом, основанным на том, что угловая скорость ротора пропорциональна активной мощности, потребляемой электронным преобразовательным устройством. При этом необходимо применение специальных способов управления высокочастотными источниками питания пьезоэлементов, которые при существенной нелинейности характеристик самих пьезопреобразователей и нелинейности механических и регулировочных характеристик двигательной части могли бы обеспечить устойчивую работу при сильных случайных возмущениях. На практике для обеспечения требуемых статических и динамических характеристик при регулировании или стабилизации скорости применяются:

Пьезоэлектрические двигатели теоретически могут иметь весьма высокие силовые и энергетические характеристики, т.к. только пьезоэлектрическая керамика преобразует электрическую энергию в механическую с КПД, превышающим в ряде случаев 90%. Однако потери мощности в остальных частях двигателя приводят к тому, что КПД реальных микродвигателей мощностью до 10Вт не превышает 10 – 25%.

Серийный выпуск и применение пьезодвигателей сдерживается сложностью изготовления хороших пьезокерамических и износостойких материалов. С этим связано в настоящее время ограничение мощности пьезодвигателей уровнем порядка 10Вт. Быстрый износ деталей, контактирующих в процессе передачи движения, ограничивает срок службы двигателей.

В привычных для нас двигателях внутреннего сгорания начальное звено -- поршни, совершают . Затем это движение, с помощью кривошипно-шатунного механизма преобразовывается во вращательное. В некоторых устройствах первое и последнее звено совершают один вид движения.

Например, в двигатель-генераторе нет необходимости сначала возвратно-поступательное движение преобразовывать во вращательное, а затем, в генераторе, из этого вращательного движения извлекать прямолинейную составляющую, то есть делать два противоположных преобразования.

Современное развитие электронной преобразовательной техники позволяет адаптировать для потребителя выходное напряжение линейного электрогенератора, это дает возможность создать устройство, в котором часть замкнутого электрического контура совершает не вращательное движение в магнитном поле, а возвратно-поступательное вместе с шатуном двигателя внутреннего сгорания. Схемы, поясняющие принцип работы традиционного и линейного генератора, приведены на рис. 1.

В обычном генераторе для получения напряжения используется проволочная рамка, вращающаяся в магнитном поле и приводимая в движение внешним движителем. В предложенном генераторе, проволочная рамка движется линейно в магнитном поле. Это небольшое и непринципиальное различие дает возможность значительно упростить и удешевить движитель, если в его качестве используется двигатель внутреннего сгорания.

Также, в поршневом компрессоре, приводимом в движение поршневым двигателем, входное и выходное звено совершает , рис. 2.

Малые габариты и вес, из-за отсутствия кривошипно-шатунного механизма. Высокая наработка на отказ, из-за отсутствия кривошипно-шатунного механизма и из-за присутствия только продольных нагрузок. Невысокая цена, из-за отсутствия кривошипно-шатунного механизма. Технологичность — для изготовления деталей необходимы только нетрудоемкие операции, токарные и фрезерные. Возможность перехода на другой вид топлива без остановки двигателя.

У обычного двигателя для подачи электрического напряжения (тока) на свечу зажигания должно выполняться два условия:

Первое условие определяется кинематикой кривошипно-шатунного механизма - поршень должен находиться в верхней мертвой точке (без учета опережения зажигания);

Второе условие определяется термодинамическим циклом - давление в камере сгорания, перед рабочим циклом, должно соответствовать используемому топливу.

Одновременно выполнить два условия очень сложно. При сжатии воздуха или рабочей смеси, происходит утечка сжимаемого газа в камере сгорания через кольца поршня и др. Чем медленнее происходит сжатие (медленнее вращается вал двигателя), тем утечка выше. При этом давление в камере сгорания, перед рабочим циклом, становиться меньше оптимального и рабочий цикл происходит при неоптимальных условиях. Коэффициент полезного действия двигателя падает. То есть обеспечить высокий коэффициент полезного действия двигателя можно только в узком диапазоне скоростей вращения выходного вала.

Поэтому, например, коэффициент полезного действия двигателя на стенде составляет примерно 40%, а в реальных условиях, на автомобиле, при разных режимах движения, эта величина падает до 10…12%.

В линейном двигателе нет кривошипно-шатунного механизма, поэтому не надо выполнять первое условие, не имеет значения, где находится поршень перед рабочим циклом, имеет значение только давление газа в камере сгорания перед рабочим циклом. Поэтому, если подачей электрического напряжения (тока) на свечу зажигания будет управлять не положение поршня, а давление в камере сгорания, то рабочий цикл (зажигание) всегда будет начинаться при оптимальном давлении, независимо от частоты работы двигателя, рис. 3.

Таким образом, в любом режиме работы линейного двигателя, мы будем иметь максимальную площадь петли термодинамического цикла Карно, соответственно, и высокий коэффициент полезного действия при разных режимах работы двигателя.

Управление зажиганием с помощью давления в камере сгорания, также дает возможность «безболезненно» переходить на другие виды топлива. Например, при переходе с высокооктанового вида топлива на низкооктановый вид, в линейном двигателе, надо только дать команду системе зажигания, чтобы подача электрического напряжения (тока) на свечу зажигания происходила при более низком давлении. В обычном двигателе для этого необходимо было бы изменять геометрические размеры поршня или цилиндра.

Реализовать управление зажиганием давлением в цилиндре можно с помощью пьезоэлектрического или емкостного метода измерения давления.

Датчик давления выполнен в виде шайбы, которая помещена под гайку шпильки крепления головки цилиндра, рис. 3. Сила давления газа в камере сжатия, действует на датчик давления, который находится под гайкой крепления головки цилиндра. И информация о давлении в камере сжатия, передается на блок управления моментом зажигания. При давлении в камере, соответствующем давлению зажигания данного топлива, система зажигания подает электрическое напряжение (ток) на свечу зажигания. При резком увеличении давления, что соответствует началу рабочего цикла, система зажигания снимает электрическое напряжение (ток) со . При отсутствии увеличении давления через заданное время, что соответствует отсутствию начала рабочего цикла, система зажигания подает управляющий сигнал пуска двигателя. Также выходной сигнал датчика давления в цилиндре используется для определения частоты работы двигателя и его диагностики (определение компрессии и др.).

Сила сдавливания прямо пропорциональна давлению в камере сгорания. После того, как давление, в каждом из противоположных цилиндров, станет не меньше заданного (зависит от вида используемого топлива), система управления подает команду для зажигания горючей смеси. При необходимости перейти на другой вид топлива, меняется величина заданного (опорного) давления.

Также регулировка момента зажигания горючей смеси может осуществляться в автоматическом режиме, как в обычном двигателе. На цилиндре размещен микрофон -- датчик детонации. Микрофон преобразовывает механические звуковые колебания корпуса цилиндра в электрический сигнал. Цифровой фильтр, из этого набора суммы синусоид электрического напряжения, извлекает гармонику (синусоиду), соответствующую режиму детонации. При появлении на выходе фильтра сигнала соответствующему появлению детонации в двигателе, система управление снижает величину опорного сигнала, который соответствует давлению зажигания горючей смеси. При отсутствии сигнала соответствующему детонации, система управления, через некоторое время увеличивает величину опорного сигнала, который соответствует давлению зажигания горючей смеси, до появления частот предшествующих детонации. Опять, при появлении частот, предшествующих детонации, система снижает опорный сигнал, что соответствует снижению давления зажигания, до бездетонационного зажигания. Таким образом, система зажигания подстраивается под используемый вид топлива.

Принцип работы линейного, как и обычного двигателя внутреннего сгорания, основан на эффекте теплового расширения газов, возникающего при сгорании топливно-воздушной смеси и обеспечивающего перемещение поршня в цилиндре. Шатун передаёт прямолинейное возвратно-поступательное движение поршня линейному электрогенератору, или поршневому компрессору.

Рис. 4, состоит из двух поршневых пар, работающих в противофазе, что дает возможность сбалансировать двигатель. Каждая пара поршней соединена шатуном. Шатун подвешен на линейных подшипниках и может свободно колебаться, вместе с поршнями, в корпусе генератора. Поршни помещены в цилиндры двигателя внутреннего сгорания. Продувка цилиндров осуществляется через продувочные окна, под действием небольшого избыточного давления, создаваемого в предпускной камере. На шатуне расположена подвижная часть магнитопровода генератора. Обмотка возбуждения создает магнитный поток необходимый для генерации электрического тока. При возвратно-поступательном движении шатуна, а вместе с ним и части магнитопровода, линии магнитной индукции, создаваемой обмоткой возбуждения, пересекают неподвижную силовую обмотку генератора, индуцируя в ней электрическое напряжение и ток (при замкнутой электрической цепи).

|

|

| Рис. 4. . |

Линейный компрессор, рис. 5, состоит из двух поршневых пар, работающих в противофазе, что дает возможность сбалансировать двигатель. Каждая пара поршней соединена шатуном. Шатун подвешен на линейных подшипниках и может свободно колебаться вместе с поршнями в корпусе. Поршни помещены в цилиндры двигателя внутреннего сгорания. Продувка цилиндров осуществляется через продувочные окна, под действием небольшого избыточного давления, создаваемого в предпускной камере. При возвратно-поступательном движении шатуна, а вместе с ним и поршней компрессора, воздух под давлением подается в ресивер компрессора.

|

|

| Рис. 5. Линейный компрессор. |

Рабочий цикл в двигателе осуществляется за два такта.

2. Такт рабочего хода. При положении поршня около верхней мертвой точки, сжатая рабочая смесь воспламеняется электрической искрой от свечи, в результате чего температура и давление газов резко возрастают. Под действием теплового расширения газов поршень перемещается к нижней мертвой точке, при этом расширяющиеся газы совершают полезную работу. Одновременно, поршень создает высокое давление в предпускной камере. Под действием давления клапан закрывается, не давая, таким образом, воздуху попасть во впускной коллектор.

При рабочем ходе в цилиндре, рис. 6 рабочий ход, поршень под действием давления в камере сгорания, движется по направлению указанном стрелкой. Под действием избыточного давления в предпускной камере, клапан закрыт, и здесь происходит сжатие воздуха для вентиляции цилиндра. При достижении поршнем (компрессионными кольцами) продувочных окон, рис. 6 вентиляция, давление в камере сгорания резко падает, и далее поршень с шатуном движется по инерции, то есть масса подвижной части генератора играет роль маховика в обычном двигателе. При этом полностью открываются продувочные окна и сжатый в предвпускной камере воздух, под действием разницы давлений (давление в предпускной камере и атмосферное давление), продувает цилиндр. Далее, при рабочем цикле в противоположном цилиндре, осуществляется цикл сжатия.

При движении поршня в режиме сжатия сжатия, рис. 6 сжатие, поршнем закрываются продувочные окна, осуществляется впрыск жидкого топлива, в этот момент воздух в камере сгорания находится под небольшим избыточным давлением начала цикла сжатия. При дальнейшем сжатии, как только давление сжимаемой горючей смеси станет равным опорному (заданному для данного вида топлива), на электроды свечи зажигания будет подано электрическое напряжение, произойдет зажигание смеси, начнется рабочий цикл и процесс повторится. При этом двигатель внутреннего сгорания представляет собой только два соосных и противоположно размещенных цилиндра и поршня, связанных между собой механически.

Привод топливного насоса линейного электрогенератора, представляет собой кулачковую поверхность, зажатую между роликом поршня насоса и роликом корпуса насоса, рис. 7. Кулачковая поверхность совершает возвратно поступательное движение вместе с шатуном двигателя внутреннего сгорания, и раздвигает ролики поршня и насоса при каждом такте, при этом поршень насоса движется относительно цилиндра насоса и происходит выталкивание порции топлива к форсунке впрыска топлива, в начале цикла сжатия. При необходимости изменить количество выталкиваемого за один такт топлива, осуществляется поворот кулачковой поверхности относительно продольной оси. При повороте кулачковой поверхности относительно продольной оси, ролики поршня насоса и ролики корпуса насоса, будут раздвигаться или сдвигаться (в зависимости от направления вращения) на разное расстояние, изменится ход поршня топливного насоса и изменится порция выталкиваемого топлива. Поворот возвратно-поступательно движущегося кулачка вокруг своей оси, осуществляется с помощью неподвижного вала, который заходит в зацепление с кулачком посредством линейного подшипника. Таким образом, кулачок движется возвратно-поступательно, а вал остается неподвижным. При повороте вала вокруг своей оси, осуществляется поворот кулачковой поверхности вокруг своей оси и ход топливного насоса изменяется. Вал изменения порции впрыска топлива, приводится в движение шаговым двигателем или вручную.

Привод топливного насоса линейного компрессора, представляет собой также кулачковую поверхность, зажатую между плоскостью поршня насоса и плоскостью корпуса насоса, рис. 8. Кулачковая поверхность совершает возвратно-вращательное движение вместе с валом шестерни синхронизации двигателя внутреннего сгорания, и раздвигает плоскости поршня и насоса при каждом такте, при этом поршень насоса движется относительно цилиндра насоса и происходит выталкивание порции топлива к форсунке впрыска топлива, в начале цикла сжатия. При работе линейного компрессора нет необходимости менять количество выталкиваемого топлива. Работа линейного компрессора подразумевается только в паре с ресивером - накопителем энергии, который может сглаживать пики максимальной нагрузки. Поэтому целесообразно выводить двигатель линейного компрессора только на два режима: режим оптимальной нагрузки и режим холостого хода. Переключение между этими двумя режимами осуществляется с помощью электромагнитных клапанов, системой управления.

Система пуска линейного двигателя осуществляется, как и у обычного двигателя, с помощью электропривода и накопителя энергии. Пуск обычного двигателя происходит с помощью стартера (электропривода) и маховика (накопителя энергии). Пуск линейного двигателя осуществляется с помощью линейного электрокомпрессора и пускового ресивера, рис. 9.

|

|

| Рис. 9. Система пуска. |

При пуске, поршень пускового компрессора, при подаче питания, поступательно движется за счет электромагнитного поля обмотки, а затем пружиной возвращается в исходное состояние. После накачки ресивера до 8…12 атмосфер, питание снимается с клемм пускового компрессора и двигатель готов к запуску. Пуск происходит путем подачи сжатого воздуха в предвпускные камеры линейного двигателя. Подача воздуха осуществляется с помощью электромагнитных клапанов, работой которых управляет система управления. Так как система управления не имеет информации, в каком положении находятся шатуны двигателя, перед пуском, то подачей высокого давления воздуха в предпускные камеры, например, крайних цилиндров, поршни гарантировано передвигаются в исходное состояние перед запуском двигателя. Затем производится подача высокого давления воздуха в предпускные камеры средних цилиндров, таким образом, производится вентиляция цилиндров перед запуском. После этого производится подача высокого давления воздуха опять в предпускные камеры крайних цилиндров, для запуска двигателя. Как только начнется рабочий цикл (датчик давления покажет высокое давление в камере сгорания, соответствующее рабочему циклу), система управления, с помощью электромагнитных клапанов прекратит подачу воздуха от пускового ресивера.

Синхронизация работы шатунов линейного двигателя осуществляется с помощью синхронизирующей шестерни и пары зубчатых реек, рис. 10, прикрепленных к подвижной части магнитопровода генератора или поршней компрессора. Зубчатая шестерня одновременно является приводом масляного насоса, с помощью которого осуществляется принудительная смазка узлов трущихся деталей линейного двигателя.

Генератор линейного бензогенератора представляет собой синхронную электрическую машину. В обычном генераторе ротор совершает вращательное движение, и масса подвижной части магнитопровода не является критичной. В линейном генераторе подвижная часть магнитопровода совершает возвратно-поступательное движение вместе с шатуном двигателя внутреннего сгорания, и высокая масса подвижной части магнитопровода делает работу генератора невозможной. Необходимо найти способ уменьшения массы подвижной части магнитопровода генератора.

|

|

| Рис. 11. Генератор. |

Для уменьшения массы подвижной части магнитопровода, необходимо уменьшить его геометрические размеры, соответственно уменьшится объем и масса, рис 11. Но тогда магнитный поток пересекает только обмотку в одной паре окон вместо пяти, это равнозначно, что магнитный поток пересекает проводник в пять раз короче, соответственно, и выходное напряжение (мощность) уменьшиться в 5 раз. Для компенсации уменьшения напряжения генератора необходимо добавить количество витков в одном окне, таким образом, чтобы длина проводника силовой обмотки стала такой же, как и в первоначальном варианте генератора, рис 11.

Но чтобы большее количество витков легло в окне с неизменными геометрическими размерами, необходимо уменьшить поперечное сечение проводника.

При неизменной нагрузке и выходном напряжении, тепловая нагрузка, для такого проводника, в этом случае увеличится, и станет больше оптимальной (ток остался таким же, а поперечное сечение проводника уменьшилось почти в 5 раз). Это было бы в том случае, если обмотки окон соединены последовательно, то есть когда ток нагрузки протекает через все обмотки одновременно, как в обычном генераторе. Но если к нагрузке попеременно подключать только обмотку пары окон, которую в данный момент пересекает магнитный поток, то эта обмотка за такой короткий промежуток времени, не успеет перегреться, так как тепловые процессы инерционны. То есть необходимо попеременно подключать к нагрузке только ту часть обмотки генератора (пару полюсов), которую пересекает магнитный поток, остальное время она должна остывать. Таким образом, нагрузка все время включена последовательно только с одной обмоткой генератора. При этом действующее значение тока, протекающего через обмотку генератора, не превысит оптимальной величины, с точки зрения нагрева проводника. Таким образом, можно значительно, более чем в 10 раз, снизить массу не только подвижной части магнитопровода генератора, а и массу неподвижной части магнитопровода. Коммутация обмоток осуществляется с помощью электронных ключей. В качестве ключей, для попеременного подключения обмоток генератора к нагрузке, используются полупроводниковые приборы - тиристоры (симисторы). Линейный генератор, это развернутый обычный генератор, рис. 11. Например, при частоте соответствующей 3000 цикл/мин и ходе шатуна 6 см, каждая обмотка будет нагреваться в течении 0.00083 сек, током в 12 раз превышающим номинальный, остальное время -- почти 0,01 сек, эта обмотка будет охлаждаться. При уменьшении рабочей частоты, время нагрева будет увеличиваться, но, соответственно, будет уменьшаться ток, который течет через обмотку и через нагрузку. Симистор -- это выключатель (может замыкать или размыкать электрическую цепь). Замыкание и размыкание происходит автоматически. При работе, как только магнитный поток начнет пересекать витки обмотки, то на концах обмотки появляется индуцированное электрическое напряжение, это приводит к замыканию электрической цепи (открыванию симистора). Затем, когда магнитный поток пересекает витки следующей обмотки, то падение напряжения на электродах симистора приводит к размыканию электрической цепи. Таким образом, в каждый момент времени, нагрузка все время включена, последовательно, только с одной обмоткой генератора.

На рис. 12 показан сборочный чертеж генератора без обмотки возбуждения.

Большинство деталей линейных двигателей, образованы поверхностью вращения, то есть имеют цилиндрические формы. Это дает возможность изготавливать их с помощью самых дешевых и поддающихся автоматизации токарных операций.

|

|

| Рис. 12. Сборочный чертеж генератора. |

Математическая модель линейного генератора строится на основе закона сохранения энергии и законов Ньютона: в каждый момент времени, при t0 и t1, должно обеспечиваться равенство сил действующих на поршень. Через малый промежуток времени, под действием результирующей силы, поршень переместится на некоторое расстояние. На этом коротком участке принимаем, что поршень двигался равноускорено. Значение всех сил изменятся согласно законам физики и вычисляются по известным формулам

[ Cправочник по физике: Кухлинг Х. Пер. с нем. 2-е изд. - М.: Мир, 1985. - 520 с., ил.]. Все данные автоматически заносятся в таблицу, например в программе Excel. После этого t0 присваиваются значения t1 и цикл повторяется. То есть мы производим операцию логарифмирования.

Математическая модель представляет собой таблицу, например, в программе Excel, и сборочный чертеж (эскиз) генератора. На эскизе проставлены не линейные размеры, а координаты ячеек таблицы в Excel. В таблицу вносятся соответствующие предполагаемые линейные размеры, и программа вычисляет и строит график движения поршня, в виртуальном генераторе. То есть, подставив размеры: диаметр поршня, объём предвпускной камеры, ход поршней до продувочных окон и т. д., мы получим графики зависимости пройденного расстояния, скорости и ускорения движения поршня от времени. Это дает возможность виртуально просчитать сотни вариантов, и выбрать самый оптимальный.

Слой проводов одного окна линейного генератора, в отличие от обычного генератора, лежит в одной закрученной по спирали плоскости, поэтому обмотку проще наматывать проводами не круглого сечения, а прямоугольного, то есть обмотка представляет собой закрученную по спирали медную пластину. Это дает возможность повысить коэффициент заполнения окна, а также значительно увеличить механическую прочность обмоток. Следует учитывать, что скорость шатуна, а значит и подвижной части магнитопровода, не одинакова. Это значит, что линии магнитной индукции пересекают обмотку разных окон с разными скоростями. Для полного использования обмоточных проводов, количество витков каждого окна, должно соответствовать скорости магнитного потока возле этого окна (скорости шатуна). Количество витков обмоток каждого окна выбирается с учетом зависимости скорости шатуна от расстояния, пройденного шатуном.

Также для более равномерного напряжения генерированного тока, можно наматывать обмотку каждого окна медной пластиной разной толщины. На участке, где скорость шатуна не велика, намотка осуществляется пластиной меньшей толщины. В окно поместится большее количество витков обмотки и, при меньшей скорости шатуна на этом участке, генератор будет выдавать напряжение соизмеримое с напряжением тока на более «скоростных» участках, хотя генерированный ток будет значительно ниже.

Основное применение описанного генератора — источник бесперебойного питания на предприятиях небольшой мощности, позволяющий подключенному оборудованию продолжительное время работать при пропадании сетевого напряжения, или при выходе его параметров за допустимые нормы. Электрогенераторы могут применяться для обеспечения электрической энергией промышленного и бытового электрооборудования, в местах отсутствия электрических сетей, а также в качестве силового агрегата для транспортного средства (гибридный автомобиль), в качестве мобильного генератора электрической энергии. Например, генератор электрической энергии в виде дипломата (чемодана, сумки). Пользователь берет с собой в места, где нет электрических сетей (стройка, поход, загородный дом, и т. д.) При необходимости, нажав на кнопку «пуск», генератор запускается и питает электрической энергией подключенные к нему электрические приборы: электроинструмент, бытовые приборы. Это обычный источник электрической энергии, только гораздо дешевле и легче аналогов.

Применение линейных двигателей дает возможность создать недорогой, простой в эксплуатации и управлении, легкий автомобиль.

Транспортное средство с линейным электрогенератором представляет собой двухместный легкий (250 кг) автомобиль, рис. 13.

При управлении не требуется переключать скорости (две педали). За счет того, что генератор может развивать максимальную мощность, даже, при «трогании» с места (в отличие от обычного автомобиля), то разгонные характеристики, даже при небольших мощностях тягового двигателя, имеют лучшие показатели чем аналогичные характеристики обычных автомобилей. Эффект усиления руля и системы ABS достигается программно, так как все необходимое «железо» уже есть (привод на каждое колесо позволяет управлять крутящим или тормозным моментом колеса, например, при повороте руля перераспределяется крутящий момент между правым и левым управляющим колесом, и колеса поворачиваются сами, водитель только разрешает им поворачиваться, то есть управление без усилий). Блочная компоновка позволяет компоновать автомобиль по желанию потребителя (можно без труда за несколько минут заменить генератор на более мощный).

Это обычный автомобиль только гораздо дешевле и легче аналогов.

Особенности — простота управления, дешевизна, быстрый набор скорости, мощность до 12 кВт, привод на все колеса (автомобиль повышенной проходимости).

Транспортное средство с предложенным генератором, из-за специфической формы генератора, имеет очень низкий центр тяжести, поэтому будет иметь высокую устойчивость при движении. Также такое транспортное средство будет иметь очень высокие разгонные характеристики. В предложенном транспортном средстве может использоваться максимальная мощность силового агрегата при всем диапазоне скоростей. Распределенная масса силового агрегата не нагружает кузов автомобиля, поэтому его можно сделать дешевым, легким и простым.

Тяговый двигатель транспортного средства, в котором в качестве силового агрегата используется , должен удовлетворять таким условиям:

Силовые обмотки двигателя должны непосредственно, без преобразователя, подключаться к клеммам генератора (для увеличения коэффициента полезного действия электрической трансмиссии и уменьшения цены преобразователя тока);

Скорость вращения выходного вала электродвигателя должна регулироваться в широком диапазоне, и не должна зависеть от частоты работы электрогенератора;

Двигатель должен иметь высокую наработку на отказ, то есть быть надежным в работе (не иметь коллектора);

Двигатель должен быть недорогим (простым);

Двигатель должен иметь высокий крутящий момент при низкой частоте вращения выходного вала;

Двигатель должен иметь небольшую массу.

Схема включения обмоток такого двигателя показана на рис. 14. Путем изменения полярности питания обмотки ротора получаем крутящий момент ротора.

Также путем изменения величины и полярности питания обмотки ротора вводится скольжение вращение ротора относительно магнитного поля статора. Управлением тока питания обмотки ротора, происходит управление скольжением, в диапазоне от 0…100%. Мощность питания обмотки ротора составляет, примерно, 5% от мощности двигателя, поэтому надо делать не для всего тока тяговых двигателей, а только для их тока возбуждения. Мощность преобразователя тока, например, для бортового электрогенератора 12 кВт, составляет всего 600 Вт, причем эта мощность разделена на четыре канала (для каждого тягового двигателя колеса свой канал), то есть мощность каждого канала преобразователя составляет 150 Вт. Поэтому невысокий коэффициент полезного действия преобразователя не окажет существенного влияния на КПД системы. Преобразователь может быть построен с помощью маломощных, дешевых полупроводниковых элементов.

Ток с выводов электрогенератора без всяких преобразований подается на силовые обмотки тяговых электродвигателей. Преобразовывается только ток возбуждения, таким образом, чтобы он всегда находился в противофазе с током силовых обмоток. Так как ток возбуждения составляет всего 5…6% от всего тока, потребляемого тяговым электродвигателем, то преобразователь необходим на мощность 5…6% от всей мощности генератора, что значительно снизит цену и вес преобразователя и повысит коэффициент полезного действия системы. В этом случае, преобразователю тока возбуждения тяговых двигателей необходимо «знать», в каком положении находится вал двигателя, чтобы в каждый момент времени на обмотки возбуждения подавать ток для создания максимального крутящего момента. Датчиком положения выходного вала тягового двигателя является абсолютный энкодер.

Применение линейного электрогенератора, в качестве силового агрегата транспортного средства позволяет создать автомобиль блочной компоновки. При необходимости, можно за несколько минут поменять крупные узлы и агрегаты, рис. 15, а также применить кузов с наилучшим обтеканием, так как у маломощного автомобиля нет резерва мощности для преодоления сопротивления воздуха из-за несовершенства аэродинамических форм (из-за высокого коэффициента сопротивления).

Транспортное средство с линейным компрессором представляет собой двухместный легкий (200 кг) автомобиль, рис. 16. Это более простой и дешевый аналог автомобиля с линейным генератором, но с более низким КПД трансмиссии.

В качестве датчика скорости вращения колеса используется инкрементальный энкодер. Инкрементальный энкодер имеют импульсный выход, при повороте на определённый угол на выходе генерируется импульс напряжения. Электронная схема датчика, «подсчитывает» количество импульсов за единицу времени, и записывает этот код в выходной регистр. При «подаче» системой управления кода (адреса) данного датчика, электронная схема энкодера, в последовательном виде выдает код с выходного регистра, на информационный проводник. Система управления считывает код датчика (информацию о скорости вращения колеса) и по заданному алгоритму вырабатывает код для управления шаговым двигателем исполнительного механизма.

Стоимость транспортного средства, для большинства людей, составляет 20…50 месячных заработков. Люди не могут себе позволить приобрести новый автомобиль за 8…12 тыс $, а на рынке нет автомобиля в ценовом диапазоне 1…2 тыс $. Использование линейного электрогенератора или компрессора, в качестве силового агрегата автомобиля, позволяет создать простое в эксплуатации, и недорогое транспортное средство.

Современные технологии производства печатных плат, и ассортимент выпускаемой электронной продукции, позволяет сделать почти все электрические соединения с помощью двух проводов - силового и информационного. То есть не производить монтаж соединения каждого отдельного электрического прибора: датчиков, исполнительных и сигнальных устройств, а подсоединить каждый прибор к общему силовому, и общему информационному проводу. Система управления, по очереди, выводит коды (адреса) приборов, в последовательном коде, на информационный провод, после чего ожидает информацию о состоянии прибора, тоже в последовательном коде, и по этой же линии. На основании этих сигналов система управления формирует коды управления для исполнительных и сигнальных устройств и передает их, для перевода исполнительных или сигнальных устройств в новое состояние (при необходимости). Таким образом, при монтаже или ремонте каждое устройство необходимо соединить с двумя проводами (эти два провода являются общими для всех бортовых электроприборов) и электрической массой.

Для снижения себестоимости, а соответственно и цены продукции для потребителя, необходимо упростить монтаж и электрические соединения бортовых приборов. Например, при традиционном монтаже, для включения заднего габаритного огня, необходимо замкнуть, с помощью выключателя, электрическую цепь питания осветительного прибора. Цепь состоит из: источника электрической энергии, соединительного провода, сравнительно мощного выключателя, электрической нагрузки. Каждый элемент цепи, кроме источника питания, требует индивидуального монтажа, недорогой механический выключатель, имеет низкое количество циклов «включения-выключения». При большом количестве бортовых электроприборов, цена монтажа и соединительных проводов возрастает пропорционально количеству устройств, повышается вероятность ошибки из-за человеческого фактора. При крупносерийном производстве проще управление приборами и считывание информации с датчиков сделать по одной линии, а не по индивидуальной, для каждого прибора. Например, для включения заднего габаритного огня, в этом случае, необходимо дотронуться до сенсорного датчика прикосновения, схема управления сформирует код управления для включения заднего габаритного огня. На информационный провод будет выведен адрес устройства включения заднего габаритного огня и сигнал на включение, после чего замкнется внутренняя цепь питания заднего габаритного огня. То есть электрические цепи формируются комплексно: автоматически при производстве печатных плат (например, при монтаже плат на SMD линиях), и путем электрического соединения всех приборов с двумя общими проводами и электрической «массой».

Огромное Спасибо за Ваш вклад в развитие отечественной науки и техники!