Готовим изумительный пирог – «Рыбник»: рецепт, пошаговое приготовление, советы Как испечь рыбник в духовке

О пользе рыбы даже говорить не приходится, о ней уже давно все знают. Однако не все любят отварную, жареную рыбу или уху....

Существенно повысить силу тяги и скорость движения невозможно, не увеличив мощность тяговых двигателей электровозов. Но дальнейшее повышение их мощности осуществлять все трудней и трудней. Этому препятствуют прежде всего размеры тягового двигателя: длина его ограничена расстоянием между бандажами колесных пар, диаметр - расстоянием между осью колесной пары и валом двигателя - централью Ц (см. рис. 3) . До сих пор при наличии жестких габаритных ограничений размеров двигателей мощность их повышали, применяя более теплостойкие изоляционные материалы, усиливая охлаждение, увеличивая число пар полюсов, применяя компенсационную обмотку, выбирая оптимальное напряжение для тяговых двигателей электровозов переменного тока.

С повышением мощности двигателей все напряженнее работает коллекторно-щеточный узел. Его состоянием в значительной мере определяется продолжительность работы электровоза между осмотрами и ремонтами. Повышение мощности коллекторных тяговых двигателей не способствует увеличению их надежности и к. п. д. Поэтому вполне понятно стремление создать мощный бесколлекторный тяговый двигатель.

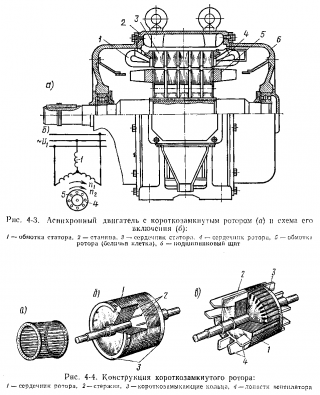

Электровозы с асинхронными тяговыми двигателями. На протяжении всей истории создания и совершенствования электровозов не раз пытались использовать на них самый простой и дешевый асинхронный двигатель. До недавнего времени этого не удавалось сделать, так как частоту его вращения можно экономично регулировать только изменением частоты питающего тока. Применяемые ранее с этой целью электромашинные преобразователи были тяжелыми и громоздкими. Появление тиристоров открыло путь для создания легкого и надежного преобразователя частоты.

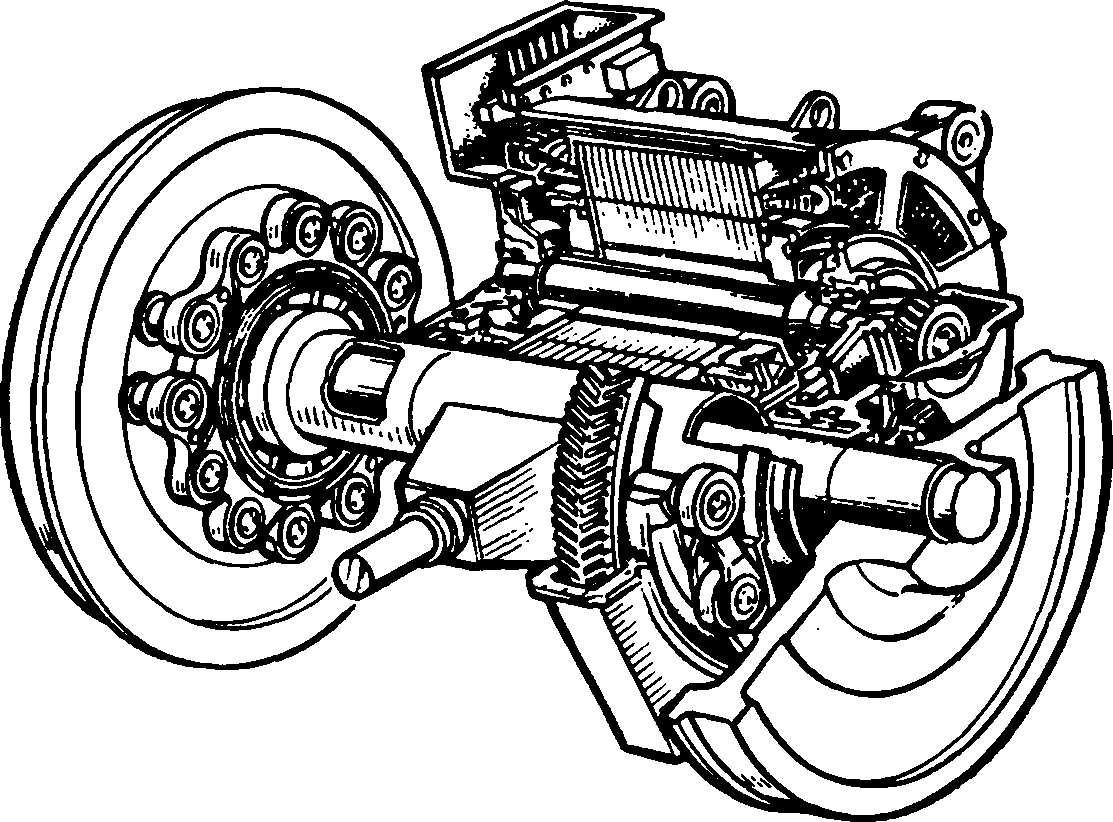

Устройство асинхронного тягового двигателя, как отмечалось, несложно. Он имеет неподвижный статор и вращающийся ротор (рис. 126). Различают асинхронные двигатели с короткозамк-нутым ротором и с фазовым ротором. В качестве тяговых используют асинхронные двигатели с короткозамкнутым ротором. Сердечник такого ротора, как и статора, собирают из листов электротехнической стали. Обмотка ротора состоит из медных стержней, расположенных в пазах сердечника и замкнутых с торцов кольцами. Обмотка представляет собой так называемое «беличье колесо». В пазах статора уложены три обмотки, сдвинутые одна относительно другой на 120°. Эти обмотки обычно соединяют «звездой» (рис. 126, а) . При включении обмоток в трехфазную цепь по каждой из них проходит переменный ток и создается три переменных магнитных потока. Потоки, складываясь, образуют результирующий поток, вращающийся с частотой 3000 об/мин при одной паре полюсов на каждую фазу. Вращающийся магнитный поток статора двигателя, пересекая обмотку ротора, наводит в ней э. д. с. Под действием э. д. с. в обмотке ротора проходит ток, создающий собственный магнитный поток. Магнитные потоки статора и ротора взаимодействуют, в результате чего ротор начинает вращаться.

Частота вращения ротора несколько меньше частоты вращения магнитного потока статора, иначе силовые линии не пересекали бы обмотку ротора. Разность этих частот вращения называется скольжением. Увеличивая число пар полюсов, можно получить другие частоты вращения магнитного потока: 1500, 1000, 750 об/мин и т. д. Частота вращения ротора будет несколько меньше этих значений.

Обычно скольжение составляет 1 - 3% синхронной частоты. Следовательно, если изменять частоту питающего напряжения в широких пределах и тем самым синхронную частоту, вместе с ней будет изменяться и частота вращения ротора. Но, помимо частоты, необходимо регулировать и напряжение, подводимое к асинхронному двигателю, для того, чтобы получить тяговую характеристику, примерно такую, как при использовании двигателей постоянного тока с последовательным возбуждением.

Регулирование напряжения осуществляется, как и на отечественных электровозах переменного тока, переключением вторичной обмотки тягового трансформатора с помощью главного контроллера ГК (рис. 127) ступенями. Затем в выпрямительной установке В напряжение выпрямляется и подается на инвертор И. В выпрямителе осуществляется плавное регулирование напряжения, подводимого к инвертору И.

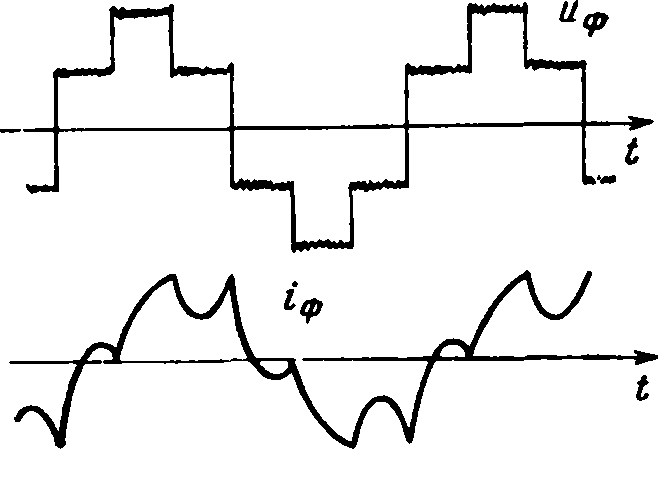

Открывая и закрывая тиристоры инвертора в определенной последовательности, получают трехфазное напряжение, которое подводится к обмотке статора асинхронного двигателя АД. Напомним, что к обычным асинхронным двигателям подводится переменное трехфазное напряжение, а следовательно, и ток, изменяющийся синусоидально. При этом каждая фаза питающего напряжения сдвинута относительно другой на 120° эл., как показано на рис. 128. Для наглядности изменение напряжения каждой фазы показано на отдельных осях. При формировании трехфазного напряжения на электровозе с асинхронными двигателями тиристоры инвертора создают напряжение ступенчатой формы в каждой фазе. Частота напряжения, подводимого к асинхронному двигателю, регулируется изменением частоты переключения этих тиристоров.

В инверторе предусмотрено специальное устройство, надежно восстанавливающее управляющие свойства тиристоров при срыве инвертирования. Реверсирование тяговых двигателей осуществляют, переключая цепи управления тиристоров инвертора, так как для изменения направления вращения асинхронного двигателя достаточно поменять местами любые две подводимые фазы питающего напряжения.

На основе разработок научно-исследовательских и учебных институтов на Новочеркасском электровозостроительном заводе построен электровоз переменного тока с асинхронными тяговыми двигателями ВЛ80а на базе электровоза ВЛ80К. Мощность каждого тягового двигателя составляет 1200 кВт, т. е. в 1,5 раза больше, чем коллекторного двигателя электровоза ВЛ80К. Один из вариантов (12-осный, мощность часового режима 11400 кВт) электровоза с асинхронными тяговыми двигателями получил обозначение ВЛ86. Он разработан в содружестве с финской фирмой «Стрёмберг».

Электровозы с вентильными синхронными двигателями. В качестве бесколлекторных тяговых двигателей на электровозе можно использовать и синхронные двигатели со статическими (вентильными) преобразователями - так называемые вентильные двигатели.

Поясним принцип работы вентильного двигателя. На его статоре расположена трехфазная обмотка, а на роторе - обмотка возбуждения постоянного тока (рис. 129). Начало и конец обмотки возбуждения соединены с двумя кольцами, электрически изолированными одно от другого. Фазные обмотки статора соединены в «звезду»; начала их подключены к преобразователю - инвертору И (или источнику постоянного тока). Инвертор И питается от выпрямителя В, подключенного к вторичной обмотке тягового трансформатора. Если, например, в какой-либо момент времени открыты тиристоры К5 и У85 инвертора, ток от выпрямителя В пройдет через тиристор У81, обмотки статора 1 и 2, тиристор Ув5, обмотку возбуждения ОВ и возвратится в выпрямитель. При указанном стрелками направлении тока в обмотках 1, 2 и обмотке возбуждения результирующий магнитный поток статора, взаимодействуя с потоком обмотки возбуждения, создаст вращающий момент, и ротор повернется по часовой стрелке. Переключая в определенном порядке выводы статорной обмотки, можно обеспечить непрерывное вращение ротора.

Таким образом, по принципу действия вентильный двигатель подобен машине постоянного тока, у которой коллектор заменен системой силовых управляемых вентилей инверторной установки. В отличие от двигателя постоянного тока вентильный двигатель имеет только три коммутируемых вывода при трехфазной обмотке вместо нескольких сотен коллекторных пластин. Кроме того, обмотка возбуждения в вентильном двигателе стала подвижной, а якорь - неподвижным. Вентильная коммутация тока в обмотках допускает значительное напряжение между выводами - до нескольких тысяч вольт. Напомним, что обычный механический коллектор удовлетворительно работает при напряжении между коллекторными пластинами не более 30-32 В (максимальное допустимое 37-42 В). Переключение выводов статорной обмотки в необходимой очередности и соответственно изменение положения ротора осуществляет система управления, имеющая специальный датчик положения ротора.

Вентильный двигатель является многофазной машиной, обмотка якоря которой питается от преобразователя, управляемого синхронно с вращением ротора, снабженного обмоткой возбуждения. Таким образом, вентильный двигатель состоит из электрической машины, вентильного преобразователя и связывающей их системы управления.

Новочеркасским электровозостроительным заводом первоначально был построен опытный образец восьмиосного грузового электровоза ВЛ80В с вентильными тяговыми двигателями. После испытания его была выпущена небольшая партия подобных электровозов для эксплуатационных испытаний. Электровозы оборудованы системой автоматического управления, действующей в режимах тяги и электрического торможения. На электровозе применено независимое возбуждение вентильных двигателей от выпрямителей-возбудителей, изменяющих ток возбуждения пропорционально току обмотки якоря двигателя. Ротор двигателя имеет шесть полюсов, ток к обмотке возбуждения подводится через два кольца и щетки.

Частота вращения двигателя регулируется изменением подводимого напряжения. Напряжение вторичной обмотки, а следовательно, и выпрямителя регулируется примерно так же, как и на электровозах переменного тока с коллекторными двигателями. Исключено только встречное включение регулируемой и нерегулируемой обмоток трансформатора и несколько повышено их напряжение. После того как к двигателям будет подведено номинальное напряжение, дальнейшее увеличение скорости осуществляется регулированием магнитного потока возбуждения.

На опытных электровозах ВЛ80 схема выпрямления и преобразования тока несколько отличается от изображенной на рис. 129. На рис. 129 показаны отдельно выпрямитель В и инвертор Я, т. е. приведена так называемая схема с явным звеном постоянного тока. На электровозе ВЛ808 выпрямитель и инвертор совмещены.

Асинхронные короткозамкнутые электродвигатели очень просты по конструкции; они обладают высокой надежностью в эксплуатации, низкой стоимостью изготовления и ремонта меньшими габаритными размерами и массой по сравнению с электродвигателями постоянного тока, не требуют особого ухода, кроме наблюдения за подшипниками, изоляцией, контактными соединениями, и имеют удовлетворительные тяговые свойства. При повышении частоты вращения ротора выше синхронной (частоты вращения магнитного поля) автоматически переходят в генераторный режим без каких-либо переключений, что упрощает электрическую схему при использовании электрического торможения.

Наряду с достоинствами асинхронные электродвигатели имеют ряд недостатков, затрудняющих их использование на подвижном составе. Пусковая характеристика двигателя с короткозамкнутым ротором при постоянной частоте тока не обеспечивает высоких ускорений, так как момент при трогании относительно мал и увеличивается до максимального значения с ростом скорости. Управление частотой вращения электродвигателя затруднено. Воздушный зазор между статором и ротором очень мал. Увеличение зазора повышает массу и увеличивает размеры двигателя. Пуск электродвигателя с короткозамкнутым ротором связан с большими потерями мощности и нагреванием обмоток.

Успехи силовой полупроводниковой техники и средств автоматики позволяют создать надежные и экономичные статические преобразователи частоты с приемлемыми для тепловозов размерами и массой. Этим обусловливается практическое применение в тепловозной тяге передачи переменного тока с асинхронными коротко-замкнутыми электродвигателями, тем более что для тепловозов с

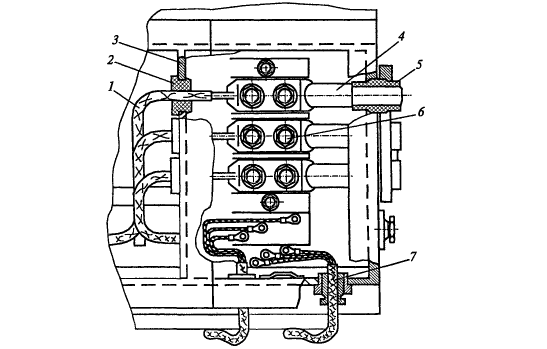

Рис. 3.23. Тяговый асинхронный электродвигатель ЭД-900 (продольный и поперечныйразрезы):

1 -- вал; 2- шайба; 3- роликовые подшипники; 4 - подшипниковые щиты; 5- втулка; 6 -сердечник ротора; 7-обмотка статора; Я--сердечник статора; 9-корпус (остов); 10 кожух защитный; 1/- короткозамкнутая обмотка ротора; 12-- паз сердечника ротора; 13- паз сердечника статора; 14- прилив; 15 вентиляционный канал; 16- коробка зажимов; 17- вентиляционные отверстия в сердечнике ротора дизелями мощностью более 2940 кВт в секции при использовании тяговых электродвигателей постоянного тока придется существенно усложнять их конструкцию (применять сборные или сварные остовы, компенсационные обмотки и т. п. или увеличивать число осей). Харьковский завод «Электротяжмаш» им. Ленина, Ворошиловград-ский тепловозостроительный завод им. Октябрьской революции и Таллиннский электромеханический завод им. Калинина создали макетный тепловоз ТЭ120 мощностью 2940 кВт с передачей переменного тока, на котором используются асинхронные короткозамкнутые тяговые электродвигатели ЭД-900 (рис. 3.2.3) с опорно-рамной подвеской (см. табл. 3.4).

В тяговых машинах переменного тока магнитопровод, выполняемый из листов электротехнической стали, не может служить одновременно остовом машины (недостаточная устойчивость его формы), поэтому он закреплен в корпусе статора. Толщина стенок корпуса (остова) определяется из условий прочности и сопряжения с другими частями машины: подшипниковыми щитами, деталями воздуховода и др.

Основные части двигателя: статор, ротор и торцовые щиты с подшипниками. Статор включает корпус 9, сердечник 8, обмотку 7 и нажимные шайбы. Литой круглый корпус имеет внутренние осевые ребра жесткости, образующие каналы для прохода охлаждающего статор воздуха. Для входа и выхода воздуха остов имеет два люка. Выходной люк снабжен защитным кожухом, предохраняющим от попадания внутрь двигателя воды (при мойке тележек).

Пакет статора набирают из листов электротехнической стали на специальные призмы и закрепляют нажимными шайбами. Обмотку статора (двухслойную петлевую) укладывают в пазы сердечника статора и закрепляют в них изоляционными клиньями. Лобовые части катушки обмотки статора закрепляют конусными кольцами. Обмотанный статор обтачивают по призмам и запрессовывают в корпус. Изоляция от корпуса обмотки статора выполнена из полиамидной пленки. Ротор включает вал 1, втулку (остов) 5, сердечник 6" и обмотку 1/.

На вал напрессована втулка в виде трубы, а на нее-- сердечник ротора, набранный из листов электротехнической стали. Коротко замкнутая обмотка выполнена в виде «беличьей клетки» путем заливки пазов и торцов сердечника алюминиевым сплавом. Воздушный зазор между статором и ротором I,Г> мм Конструкция подшипниковых узлов подобна подшипниковым узлам тяговых электродвигателей постоянного тока.

ВОЗБУДИТЕЛИ, ВСПОМОГАТЕЛЬНЫЕ ГЕНЕРАТОРЫ И ЭЛЕКТРОДВИГАТЕЛИ

Успехи силовой полупроводниковой техники и средств автоматики дают возможность создавать надежные и экономичные статические преобразователи частоты с приемлемыми для тепловозов размерами и массой. Этим обусловливается практическое использование на тяговом подвижном составе передачи переменного тока с асинхронными электродвигателями, имеющими короткозамкнутый ротор.

Механическая характеристика асинхронного электродвигателя жесткая, такую же характеристику имеет постоянного тока параллельного возбуждения, но перегрузочная способность тягового электродвигателя постоянного тока ограничивается нагреванием и коммутацией, а асинхронного - развиваемым им максимальным моментом. Поэтому асинхронный тяговый электродвигатель допускает перегрузку, ограничиваемую той частью характеристики, которая обусловливает устойчивую работу.

Технические характеристики тягового электродвигателя ДАТ-510 представлены в табл. 1.6.

Технические характеристики тягового электродвигателя ДАТ-510

Асинхронный тяговый электродвигатель ДАТ-510 предназначен для привода колесных пар грузовых, пассажирских и маневровых тепловозов с электрической передачей переменного тока, в частности для привода тепловозов 2ТЭ35А, 2ТЭ25А, ТЭМ10А. По ГОСТ 183-74 режим работы тягового электродвигателя S1 (продолжительный); допускается режим S2 (кратковременный) с продолжительностью включения 1 ч.

Тяговый электродвигатель ДАТ-510 состоит из следующих основных частей: статора, ротора и подшипниковых щитов (рис. 1.37). Форма корпуса электродвигателя цилиндрическая с одним конусным рабочим концом вала, служащим для насадки ведущей шестерни тягового редуктора.

Статор двигателя имеет легкий сердечник, выполненный из листов электротехнической стали, как и в других тяговых машинах переменного тока, поэтому из-за недостаточной устойчивости формы не может служить одновременно остовом машины. Для придания устойчивости сердечник закреплен в оправке 15м корпусе 13 статора из углеродистой стали СтЗкп2. Толщина стенок корпуса определяется из условий прочности и сопряжения с другими частями машины, подшипниковыми щитами 9 и 18.

Рис. 1.37. Разрез асинхронного тягового электродвигателя ДАТ-510

1 - шапка моторно-осевого подшипника; 2 - вкладыш моторно-осевого подшипника; 3 - кожух; 4 - ротор; 5, 20 - крышка подшипника; 6, 23 -лабиринтное уплотнение; 7 - упорная шайба; 8, 19 - подшипник; 9 - большой подшипниковый щит; 10 - обмотка ротора; 11 - обмотка статора; 12, 16 - нажимная шайба; 13 - корпус; 14 - сердечник статора; 15 - оправка; 17 - вентиляционный люк; 18 - малый подшипниковый щит; 21 -лабиринтное кольцо; 22 - вал; 24 - втулка ротора.

Пакет статора набирают из листов электротехнической стали толщиной 0,5 мм на специальные призмы и закрепляют нажимными шайбами 12 и 16. Двухслойную петлевую обмотку статора 11 укладывают в пазы сердечника и закрепляют в них изоляционными клиньями, затем выполняют пропитку и сушку. Лобовые части катушки обмотки якоря закрепляют конусными кольцами. Статор с уложенными в него обмотками обтачивают по призмам и запрессовывают в корпус 13.

Изоляция обмотки статора от корпуса выполнена из полиамидной пленки и стеклянной ленты, пропитанной электроизоляционным лаком КО-916К.

Обмотка статора имеет три выводных провода (рис. 1.38) для подсоединения к внешнему источнику электропитания, на которые нанесена маркировка: U - начало первой фазы, V - начало второй фазы, W - начало третьей фазы. Для изменения направления вращения ротора необходимо поменять местами начала любых двух фаз обмотки статора.

Рис. 1.38. Коробка соединений ДАТ-510

Рис. 1.38. Коробка соединений ДАТ-510

1 - кабель внутреннего соединения; 2, 5 - изоляционная втулка; 3 - корпус; 4 - силовой кабель; 6 - болт; 7 - вспомогательные провода.

Ротор двигателя расположен на валу электродвигателя, на котором закреплена втулка 24 в виде трубы (см. рис. 1.37). Сердечник ротора 14, набранный из листов электротехнической стали толщиной 0,5 мм, напрессован на трубу. Короткозамкнутая обмотка 10 выполнена в виде «беличьей клетки» путем заливки пазов и торцов сердечника алюминиевым сплавом. Пазы ротора имеют полуовальную полузакрытую форму.

Втулка ротора запрессована на валу с расположенными на нем кольцами 6 и 22 с лабиринтными проточками.

Вал ротора изготовлен из проката стали марки ЗОХМА с термообработкой. Ротор тягового электродвигателя динамически отбалансирован.

Подшипниковые щиты 9 и 18 имеют сварную конструкцию, оборудованы камерами, которые закрыты крышками 5 и 20, и служат для сброса отработанной смазки ЖРО или ЖРО-М.

Сборка подшипникового щита с корпусом статора 13 осуществляется по принципу центрирующего посадочного замка, т.е. с помощью посадки центрирующего выступа внешнего кольца подшипникового щита на посадочную поверхность корпуса статора. Соединение фиксируется болтами.

В подшипниковом щите со стороны, противоположной приводу, устанавливается датчик частоты вращения ротора, взаимодействующий с зубчатым венцом упорной шайбы 7 подшипника 8. На выходе воздуха из тягового электродвигателя (вентиляционный люк) 17 предусмотрено установочное место для монтажа датчика температуры.

В подшипниковом щите со стороны, противоположной приводу, устанавливается роликовый подшипник типа НО-92417 К2М, а со стороны привода - роликовый подшипник 7 типа НО-32332 К2М.

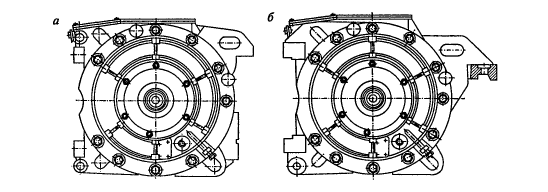

Осевые подшипники 7 с бронзовыми вкладышами 2 используются для электродвигателей с опорно-осевой подвеской. Кроме того, исполнение тяговых электродвигателей предполагает применение моторно-осевых Подшипников качения (рис. 1.39, а) и опорно-рамного подвешивания тяговых электродвигателей (рис. 1.39, б).

Вентиляция электродвигателя осуществляется потоком внешнего воздуха, который подается внутрь через окно сварного круглого корпуса 13. ДАТ-510 имеет внутренние осевые ребра жесткости, образующие каналы для прохода воздуха, охлаждающего лобовые части обмотки статора 77 со стороны соединений. Воздух проходит через аксиальные каналы шихтованного сердечника ротора 4, охлаждает лобовые части обмотки статора со стороны привода и, нагреваясь, выбрасывается наружу через жалюзи на вентиляционных люках 17 подшипникового щита 18 со стороны привода.

Рис. 1.39. Варианты исполнения корпуса тягового электродвигателя ДАТ-510

Рис. 1.39. Варианты исполнения корпуса тягового электродвигателя ДАТ-510

А - опорно-осевое подвешивание с подшипниками качения; 6 - опорно-рамное подвешивание.

Потоком воздуха также охлаждаются роторные подшипниковые узлы. Статическое давление охлаждающего воздуха замеряется в контрольной точке. Величина давления должна соответствовать нормативным значениям.

Моторно-осевые подшипники (см. рис. 1.37) имеют вкладыши 2, размещенные в шапках 1, которые соединены с остовом специальным замком и закреплены четырьмя болтами с резьбой М36 из стали 45. Постоянный уровень смазки в шапках контролируется по указателю. Для облегчения завинчивания болты имеют четырехгранные гайки, упирающиеся в специальные упоры на остове. Растачивание горловин под моторно-осевые подшипники производят одновременно с растачиванием горловин под подшипниковые щиты, поэтому шапки моторно-осевых подшипников не являются взаимозаменяемыми деталями. Шапки отлиты из стали 25Л1 и имеют сложную конфигурацию, обеспечивающую размещение смазочных устройств. Для предохранения моторно-осевых подшипников от попадания в них пыли и влаги ось между шапками закрыта кожухом. Каждый вкладыш состоит из двух половин, в одной из которых, обращенной к шапке, сделано окно для подачи смазки. Для фиксирования положения в осевом направлении вкладыши имеют бурты; от проворачивания вкладыши предохраняют шпонки. Вкладыши отлиты из латуни ЛКС80-3-3. Внутренняя их поверхность залита баббитом Б16 толщиной 3 мм и расточена по диаметру 205 мм. После расточки вкладыши подгоняют по шейкам оси колесной пары. Для обеспечения возможности регулировки натяга посадки вкладышей в моторно-осевых подшипниках между шапками и корпусом 13 установлены на болты крепления шапок стальные прокладки толщиной 0,35 мм, которые по мере износа наружного диаметра вкладышей снимаются.

Устройство, применяемое для смазки моторно-осевых подшипников, поддерживает в них постоянный уровень смазки. В шапке имеются две сообщающиеся камеры, заполняемые смазкой, в которую погружена пряжа. Камера со смазкой в нормальном режиме не имеет сообщения с атмосферой.

Кожух зубчатой передачи предназначен для защиты зубчатой передачи от внешней среды и создания масляной ванны для смазки зубчатой передачи. Кожуха зубчатой передачи могут быть выполнены стальными, сваренными из листовой стали, или стеклопластовыми, изготовленными из стеклоткани, пропитанной полиэфирной смолой. Кожуха состоят из верхней и нижней половин, которые обрабатываются совместно и раскомплектованию не подлежат. По горловинам и по разъемам кожухов установлены уплотнительные прокладки. К корпусу тягового электородвигателя стальные кожуха крепятся тремя болтами М30 из стали 45, а стеклопластовые - тремя болтами МЗО из стали 10.

Половины стеклопластовых кожухов стянуты между собой шестью болтами М12 и шестью болтами М16, стальных - двумя болтами МЗО по торцам и тремя болтами М16 по сторонам больших горловин. На верхних половинах кожухов имеется сапун, служащий для выравнивания давления внутри кожуха с атмосферным, а на нижних половинах - сливная пробка.

Тяговый двигатель ДПМ-150 вагонов А

Развитие конструкции тяговых двигателей тесно связано с совершенствованием конструкции систем управления ими. Исторически подвижной состав всех видов электрического транспорта строился с коллекторными тяговыми двигателями. Это объясняется, в первую очередь, простотой простотой передачи энергии и управления режимами его работы. Такие двигатели обладают удобными для использования на транспорте механическими характеристиками. Однако, коллекторные двигатели имеют и ряд недостатков, связанных, в основном, с наличием коллектора. Коллектор, имеющий подвижные контакты (щетки), требует регулярного обслуживания. Для обеспечения надежной коммутации, снижения искрения усложняется конструкция электродвигателя. Кроме того, это ограничивает максимальную скорость вращения, что приводит к увеличению габаритов двигателя.

Развитие силовой полупроводниковой техники, обладающей высоким быстродействием, позволило в 1960-х - 80-х годах сначала отказаться от реостатной системы управления коллекторными тяговыми двигателями, заменив её более надежной и экономичной импульсной, а затем и перейти к выпуску вагонов с асинхронным тяговым приводом. На отечественных метрополитенах первым серийно выпускавшимся типом вагонов с импульсным регулированием стал тип 81-718/719 в 1991 году, а первым серийно выпускаемым типом вагонов с асинхронными двигателями - «Яуза» 81-720.1/721.1 в 1998 году.

Основными недостатками асинхронных двигателей являются сложность регулирования и сложность осуществления электрического торможения при использовании двигателей с короткозамкнутым ротором. Поэтому в настоящее время разрабатываются конструкции тяговых приводов, использующих синхронные двигатели с ротором на постоянных магнитах, вентильно-индукторные двигатели.

Тяговый двигатель ДПТ-114 (аналог ДК-117)

В России существует единая унифицированная серия коллекторных тяговых двигателей постоянного тока, в которую вошли и двигатели электропоездов метрополитена . Все они имеют общий принцип компоновки и много унифицированных узлов и деталей. При изготовлении унифицированных тяговых двигателей можно использовать однотипное станочное оборудование, что снижает их стоимость. На вагонах метрополитена широко используют тяговые двигатели постоянного тока. Такие двигатели обладают хорошими тяговыми характеристиками, сравнительно просты по конструкции и надежны в эксплуатации. По конструкции тяговые двигатели электроподвижного состава существенно отличаются от стационарных двигателей постоянного тока, что объясняется особенностями их расположения и условиями работы. Размеры тягового двигателя, подвешенного под кузовом вагона, ограничены подвагонными габаритами. Диаметр его определяется диаметром колеса, так как должно быть выдержано определенное расстояние от нижней точки двигателя до уровня головки рельсов . Длина тягового двигателя ограничена габаритными размерами тележки . На вагонах установлены четыре тяговых двигателя: по одному на каждую колесную пару. Нумерация их идет по осям, считая от кабины управления . Тяговый двигатель работает в тяжелых условиях, так как на него попадают грязь с железнодорожного полотна , пыль от тормозных колодок, дождь и снег на открытых участках трассы. Поэтому все детали, расположенные в его корпусе, должны быть защищены. Для лучшего отвода тепла, выделяющегося при работе тягового двигателя, на валу якоря установлен вентилятор, засасывающий воздух со стороны коллектора и прогоняющий его через двигатель. В паспорте стационарных электрических машин обычно указывает их номинальную мощность продолжительного режима, то есть такую мощность, которую машина должна отдавать неограниченно долгое время, причем температура его узлов и деталей не должна превышать значений, допускаемых нормами для изоляционных материалов. Режим работы тяговых двигателей резко меняется в зависимости от профиля пути и веса поезда. Это не позволяет характеризовать работоспособность тягового двигателя только значением номинальной мощности продолжительного режима. Поэтому характеристики тяговых двигателей даны для часового и максимального режимов.

Тяговый асинхронный двигатель ДАТЭ-170

Тяговые двигатели ДАТЭ-170 входят в комплект тягового привода КАТП-1, устанавливаемого на вагонах 81-720.1/721.1 и 81-740/741 . Их основные параметры:

Кроме того, в эксплуатации на метрополитенах Казани, Киева, Праги находятся вагоны отечественного производства с асинхронным приводом производства фирмы «Шкода».

Все тяговые двигатели постоянного тока вагонов метрополитена имеют в основном одинаковое устройство. Двигатель состоит из остова, четырех главных и четырех добавочных полюсов, якоря, подшипниковых щитов, щеточного аппарата, вентилятора.

Он выполнен из электромагнитной стали имеет цилиндрическую форму и служит магнитопроводом. Для жесткого крепления к поперечной балке рамы тележки на остов предусмотрены три прилива-кронштейна и два предохранительных ребра. В остове имеются отверстия для крепления главных и добавочных полюсов, вентиляционные и коллекторные люки. Из остова двигателя выходят шесть кабелей. Торцовые части остова закрыты подшипниковыми щитами. В остове укреплена паспортная табличка с указанием завода-изготовителя, заводского номера, массы, тока, частоты вращения, мощности и напряжения.

Тяговый двигатель ДК-117 в разрезе

Они предназначены для создания основного магнитного потока. Главный полюс состоит из сердечника и катушки. Катушки всех главных полюсов соединены последовательно и составляют обмотку возбуждения. Сердечник набран из листов электротехнической стали толщиной 1,5 мм для Уменьшения вихревых токов. Перед сборкой листы прокрашивают изоляционным лаком, сжимают прессом и скрепляют заклепками. Часть сердечника, обращенная к якорю, выполнена более широкой и называется полюсным наконечником. Эта часть служит для поддержания катушки, а также для лучшего распределения магнитного потока в воздушном зазоре. В тяговых двигателях ДК-108А, установленных на вагонах Е (по сравнению с ДК-104 на вагонах Д), увеличен зазор между якорем и главными полюсами, что, с одной стороны, дало возможность увеличить скорость в ходовых режимах на 26 %, а с другой стороны, уменьшилась эффективность электрического торможения (медленное возбуждение двигателей в генераторном режиме из-за недостаточного магнитного потока). Для увеличения эффективности электрического торможения в катушках главных полюсов кроме двух основных обмоток, создающих основной магнитный поток в тяговом и тормозном режимах, имеется третья - подмагничивающая, которая создает дополнительный магнитный поток при работе двигателя только в генераторном режиме. Подмагничивающая обмотка включена параллельно двум основным и получает питание от высоковольтной цепи через автоматический выключатель, предохранитель и контактор. Изоляция катушек главных полюсов кремнийорганическая. Главный полюс крепится к остову двумя болтами, которые ввертывают в квадратный стержень, расположенный в теле сердечника.

Они предназначены для создания дополнительного магнитного потока, который улучшает коммутацию и уменьшает реакцию якоря в зоне между главными полюсами. По размерам они меньше главных полюсов и расположены между ними. Добавочный полюс состоит из сердечника и катушки. Сердечник выполнен монолитным, так как вихревые токи в его наконечнике не возникают из-за небольшой индукции под добавочным полюсом. Крепится сердечник к остову двумя болтами. Между остовом и сердечником для меньшего рассеяния магнитного потока установлена диамагнитная латунная прокладка. Катушки добавочных полюсов соединены последовательно одна с другой и с обмоткой якоря.

Тяговый двигатель ДК-108 в разрезе

Машина постоянного тока имеет якорь, состоящий из сердечника, обмотки, коллектора и вала. Сердечник якоря представляет собой цилиндр, набранный из штампованных листов электротехнической стали толщиной 0,5 мм. Для уменьшения потерь от вихревых токов, возникающих при пересечении якорем магнитного поля, листы изолируют один от другого лаком. В каждом листе имеется отверстие со шпоночной канавкой для насадки на вал, вентиляционные отверстия и пазы для укладки обмотки якоря. В верхней части пазы имеют форму ласточкиного хвоста. Листы насаживают на вал и фиксируют шпонкой. Собранные листы прессуются между двумя нажимными шайбами. Обмотка якоря состоит из секций, которые укладывают в пазы сердечника и пропитывают асфальтовым и бакелитовым лаками. Чтобы обмотка не выпадала из пазов, в пазовую часть забивают текстолитовые клинья, а переднюю и заднюю части обмотки укрепляют проволочными бандажами, которые после намотки пропаивают оловом. Назначение коллектора машины постоянного тока в различных режимах работы неодинаково. Так, в генераторном режиме коллектор служит для преобразования переменной электродвижущей силы (э.д.с), индуцируемой в обмотке якоря, в постоянную э.д.с. на щетках генератора, в двигательном - для изменения направления тока в проводниках обмотки якоря, чтобы якорь двигателя вращался в какую-либо определенную сторону. Коллектор состоит из втулки, коллекторных медных пластин, нажимного конуса. Коллекторные пластины изолированы друг от друга миканитовыми пластинами, от втулки и нажимного конуса - изоляционными манжетами. Рабочую часть коллектора, имеющую контакт со щетками, протачивают на станке и шлифуют. Чтобы при работе щетки не касались миканитовых пластин, коллектор подвергают «продорожке». При этом миканитовые пластины становятся ниже коллекторных примерно на 1 мм. Со стороны сердечника в коллекторных пластинах предусмотрены выступы с прорезью для впаивания проводников обмотки якоря. Коллекторные пластины имеют клинообразное сечение, а для удобства крепления - форму «ласточкин хвост». Коллектор насаживают на вал якоря прессовой посадкой и фиксируют шпонкой. Вал якоря имеет разные посадочные диаметры. Кроме якоря и коллектора, на вал напрессована стальная втулка вентилятора. Внутренние кольца подшипников и подшипниковые втулки насажены на вал в горячем состоянии.

В щитах установлены шариковые или роликовые подшипники - надежные и не требующие большого ухода. Со стороны коллектора стоит упорный подшипник; его наружное кольцо упирается в прилив подшипникового щита. Со стороны тяговой передачи установлен свободный подшипник, который позволяет валу якоря удлиняться при нагреве. Для подшипников применяют густую консистентную смазку. Чтобы смазка при работе двигателей не выбрасывалась из смазочных камер, предусмотрено гидравлическое (лабиринтное) уплотнение. Вязкая смазка, попав в небольшой зазор между канавками-лабич рингами, проточенными в щите, и втулкой, насаженной на вал, под действием центробежной силы отбрасывается к стенкам лабиринта, где самой смазкой создаются гидравлические перегородки. Подшипниковые щиты крепят к обеим сторонам остова.

Для соединения коллектора двигателя с силовой цепью вагона используют электрографитные щетки марки ЭГ-2А, которые обладают хорошими коммутирующими свойствами, высокой механической прочностью и способны выдерживать большие перегрузки. Щетки представляют собой прямоугольные призмы размером 16 х 32 х 40 мм. Рабочую поверхность щеток пришлифовывают к коллектору для обеспечения надежного контакта. Щетки устанавливают в обоймы, называемые щеткодержателями, и соединяют с ними гибкими медными шунтами: в каждом щеткодержателе по две щетки, число щеткодержателей - четыре. Нажим на щетку осуществляется пружиной, упирающейся одним концом через палец в щетку, другим - в щеткодержатель. Нажатие на щетку должно быть отрегулировано в строго определенных пределах, так как чрезмерный нажим вызывает быстрый износ щетки и нагрев коллектора, а недостаточный не обеспечивает надежного контакта между щеткой и коллектором, вследствие чего возникает искрение под щеткой. Нажатие не должно превышать 25Н (2,5 кгс) и быть менее 15Н (1,5 кгс). Щеткодержатель укрепляют на кронштейне и с помощью двух шпилек, запрессованных в кронштейн, крепят непосредственно к подшипниковому щиту. Кронштейн от щеткодержателя и подшипникового шита изолируют фарфоровыми изоляторами. Для осмотра коллектора и щеткодержателей в остове двигателя имеются люки с крышками, обеспечивающими достаточную защиту от проникновения воды и грязи.

В процессе работы необходимо охлаждать двигатель, так как с повышением температуры его обмоток снижается мощность двигателя. Вентилятор состоит из стальной втулки и силуминовой крыльчатки, скрепленных восемью заклепками. Лопатки крыльчатки расположены радиально для выброса воздуха в одном направлении. Вентилятор вращается вместе с якорем двигателя, создавая в нем разрежение. Потоки воздуха засасываются внутрь двигателя через отверстия со стороны коллектора. Часть воздушного потока омывает якорь, главные и добавочные полюса, другая проходит внутри коллектора и якоря по вентиляционным каналам. Воздух выталкивается наружу со стороны вентилятора через люк остова.

Промышленный асинхронный двигатель в разрезе

Асинхронный двигатель состоит из двух основных узлов: статора и ротора. На статоре размещают трехфазную обмотку, создающую вращающееся магнитное поле. Скорость вращения магнитного поля определяется частотой питающего двигатель тока и числом пар полюсов.

Обмотку ротора выполняют в виде так называемой «беличьей клетки». Она является короткозамкнутой и не имеет выводов. Беличья клетка состоит из медных или алюминиевых стержней, замкнутых накоротко с торцов двумя кольцами. Стержни этой обмотки вставляют в пазы сердечника ротора, набранного из листов электротехнической стали, без какой-либо изоляции. По торцам ротора устанавливают лопасти, образующие центробежный вентилятор. Ток в роторе наводится движущимся относительно него полем статора. Таким образом, для работы двигателя необходима разность скоростей вращения ротора и поля статора, что и отражено в его названии.

В таблице приведены технические характеристики коллекторных тяговых двигателей вагонов метрополитена:

| Тип двигателя | ДПМ-151 | ДК-102А…Г | SL-104n | USL-421 | ДК-104А | ДК-104Г, Д | ДК-108А | ДК-108А1 | ДК-108Г | ДК-108Д | ДК-112А | ДК-115Г | ДК-116А | ДК-117А | ДК-117ДМ | ДК-120АМ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Тип вагонов | В2 | В3 | В1 |

Страница 21 из 21

В эксплуатации в разных странах находятся более 250 единиц ЭПС с асинхронными тяговыми двигателями. Асинхронные тяговые двигатели используются на магистральных и маневровых электровозах, тепловозах, на электропоездах, как пригородных, так и метрополитенов.

Ниже будут рассмотрены параметры электровозов, эффективность которых уже подтверждена опытом. К ним в первую очередь относятся электровозы Е-120 и Е-1200, эксплуатируемые на государственных железных дорогах и промышленном транспорте ФРГ. Представляют также интерес и электровозы ЕА-3000, эксплуатируемые в Дании, и электровозы Е-17, эксплуатируемые в Норвегии. По электропоездам метрополитена накоплен опыт эксплуатации в ФРГ и Финляндии. Далее будет рассмотрено преимущественно электрооборудование ЭПС, специфичное для асинхронного тягового привода.

Параметры электровозов с асинхронным тяговым двигателем. Основные параметры электровозов сведены в табл. 13.4.

Конструктивные особенности рассматриваемых электровозов:

все электровозы имеют индивидуальный привод осей и рамное подвешивание тяговых двигателей;

вследствие малой массы электровоза, приходящейся на одну ось, и значительной массы электрического оборудования механическая часть электровоза предельно облегчена;

все электровозы (помимо электровоза Е-1200) обеспечивают рекуперацию энергии при мощности, примерно равной тяговой мощности электровоза;

все электровозы отличаются малым мешающим воздействием на линии связи и устройства СЦБ;

все электровозы отличаются хорошими тяговыми свойствами и имеют довольно совершенные устройства для поддержания высокого коэффициента использования сцепления во всех режимах. Иными словами, на этих электровозах достаточно полно реализованы противобоксовочные свойства асинхронного тягового двигателя.

Разработчиком и изготовителем преобразователей н систем их регулирования является фирма ВВС (Швейцария). Особенности этого оборудования будут рассмотрены ниже.

Для всех перечисленных электровозов уже накоплен опыт эксплуатации. Электровозы Е1-17 обнаружили хорошие тяговые свойства при работе в условиях Заполярья на трудном гористом профиле. Однако надежность электрического оборудования в начале эксплуатации была ниже чем у серийно эксплуатируемых электровозов. В последующее время надежность неуклонно повышалась.

Таблица 13.4

Параметр |

Электровозы |

|||

Год изготовлении |

||||

Мощность, кВт Скорость, км/ч: |

||||

максимальная |

||||

номинальная Сила тяги, кН: |

||||

при трогании |

||||

номинальная |

||||

Напряжение контактной сети, кВ |

||||

Частота тока контактной сети, Гц |

||||

Передаточное отношение |

||||

Число осей |

Электровозы ЕА-3000 успешно эксплуатируются в Дании, и Датские железные дороги приняли решение о заказе еще одной партии электровозов этой серии.

Тщательно исследованы в эксплуатационных условиях электровозы Е-120, которые практически сразу после постройки оказались пригодными к работе на линии и имеют месячные пробеги, даже превышающие пробеги серийных электровозов. На этих электровозах в начале эксплуатации обнаружились недостаточно надежные узлы, которые, однако, не являются специфичными для новой системы тягового электропривода. Это трансформаторы, вспомогательные машины и др. Устройства преобразователя практически не потребовали каких-либо усовершенствований, поскольку были хорошо отработаны при стендовых испытаниях тягового электропривода.

Уровень надежности электровоза такой же, как н у лучших серийных электровозов; имеется тенденция к дальнейшему повышению надежности. Затраты на содержание и ремонт уже значительно ниже, чем у серийных электровозов. Отмечена экономия энергии вследствие высокого коэффициента мощности и рекуперативного торможения.

Подтвердились преимущества электровоза Е-120 по реализации силы тяги, по высокому коэффициенту мощности, при слабом мешающем влиянии на линии связи и устройства СЦБ. По тяговым качествам четырехосный электровоз Е-120 оказался равноценен шестносному серийному электровозу. Опытами установлено, что желательно иметь регулирование каждого асинхронного двигателя, с тем чтобы использовать предельные возможности по сцеплению каждого колеса с учетом динамического перераспределения нагрузок на колеса. Однако вполне возможно питание асинхронных тяговых двигателей от общих шин, как это выполнено на электровозе Е-1200.

Рис. 13.9. Кривые тока и напряжения электровоза при использовании четырехквадрантного выпрямителя

Рис. 13.10. Зависимость коэффициента мощности электровоза Н-120 от нагрузки

Ток электровоза (рис. 13.9) практически синусоидален и совпадает по фазе с напряжением U3. Зависимость коэффициента мощности от нагрузки дана на рис. 13.10. На рис. 13.11 даны осциллограммы напряжения и тока фазы асинхронных тяговых двигателей при отключенном ШИМ инвертора.

Наиболее длительный опыт эксплуатации накоплен по электровозам Е-1200. Это четырехосные, двухсистемные электровозы (переменный ток частотой 50 Гц и 162/3 Гц), по назначению маневрово-вывозные с высокими значениями силы тяги. В тяжелых условиях работы в Рурском бассейне они обнаружили значительные преимущества перед выпрямительными электровозами с двигателями пульсирующего тока (электровозы ЕА-1000).

Основные результаты эксплуатации электровозов двух рассматриваемых типов приведены в табл. 13.5. Оба электровоза работали в одинаковых условиях.

Из табл. 13.5 следует, что электровоз Е-1200 по сравнению с электровозом ЕА-1000 имеет большую производительность по перевозкам, меньшие эксплуатационные расходы и затраты на ремонт. Примечательно, что у электровоза с принципиально новой конструкцией электрического привода число повреждений сократилось вдвое. Важный показатель - снижение расхода песка втрое при использовании повышенных сил тяги.

Партия электровозов, подобных электровозам Е-1200, успешно эксплуатируется в Австрии.

Преобразовательные установки. В опытном порядке были опробованы все основные варианты преобразователей, являющиеся сочетанием входного преобразователя в виде управляемого выпрямителя или импульсного регулятора напряжения при переменном и постоянном токе в контактной сети соответственно и выходного преобразователя частоты в виде инвертора напряжения или тока.

Таблица 13.5

Показатель |

Электровозы |

|

Объем перевозок, млн. т-км |

||

Относительные эксплуатационные расходы |

||

Относительные затраты на содержание и ремонт |

||

Затраты времени на периодический ремонт (один раз в 3 мес), сут |

||

Число повреждений на 1 электровоз в месяц |

||

Масса тягового двигателя одинаковой мощности, т |

||

Относительное увеличение коэффициента сцепления при скоростях, км/ч: |

||

Расход песка, кг/млн. т-км |

||

Схема преобразователя (рис. 13.12), разработанная фирмой ВВС, используется на электровозах Е-120, ЕА-3000 и Е1-17. В этом преобразователе входной выпрямитель совместно с фильтром Лф - Сф стабилизирует напряжение на выходе. Потребляемый из сети синусоидальный ток благодаря широтно-импульсной модуляции преобразовывается на выходе в ток, который имеет постоянную составляющую и составляющую тока, синусоидальную по форме, до двойной частоты; последнюю составляющую не пропускает фильтр, настроенный на удвоенную частоту по сравнению с частотой питающего напряжения.

Для преобразователя фирмы ВВС характерно увеличение общего числа тиристоров из-за наличия коммутирующих тиристоров, установленная мощность которых равна установленной мощности главных тиристоров вследствие многократных коммутаций тока в течение периода его изменения. По этой причине заметно возрастают потери в преобразователе. В выпрямительное звено преобразователя входят тиристоры VS1 - VS4 и диоды VD1 - VD4. Узел коммутации выпрямителя состоит из коммутирующих тиристоров коммутирующих дросселей LK и коммутирующих конденсаторов Ск.

В контуры коммутации инвертора входят коммутирующие конденсаторы Ск и коммутирующие дроссели Lк.

В качестве инвертора использован инвертор напряжения, в котором, помимо регулирования частоты, имеется возможность регулирования напряжения при разгоне путем введения ШИМ. Широтноимпульсная модуляция напряжения обеспечивается узлом коммутации для каждой фазы, например для фазы А. Благодаря использованию быстродействующих тиристоров имеется возможность переключать полярность напряжения несколько раз за полпериода с одновременным регулированием длительности импульса. Это достигается поочередным пропуском тока через коммутирующие тиристоры и запиранием соответственно главных тиристоров.

В промежуточном звене на входе инвертора включены фильтр Лφ - Сф, рассчитанный на удвоенную частоту питающего переменного напряжения, и фильтровые конденсаторы Сф.

Дроссели Lc используются для снижения амплитуд высших гармоник тока в процессе разгона поезда. По окончании разгона дроссели закорачиваются контактами контакторов К1 - К3.

При выходе на номинальное напряжение импульсная модуляция напряжения прекращается и формы фазных напряжения и тока становятся обычными для инвертора напряжения (см. рис. 13.11).

Западногерманская фирма AEG приняла другую концепцию при создании электровозного преобразователя, схема которого представлена на рис. 13.13, а. Здесь осуществляется амплитудное регулирование напряжения в выпрямительном звене и регулирование частоты в инверторе тока, который не требует коммутирующих тиристоров, что существенно упрощает преобразователь. Главные тиристоры могут быть медленнодействующими. Не требуется и конденсатор фильтра.

Рис. 13.11. Форма фазных напряжений и тока без широтно-импульсной модуляции инвертора

Рис. 13.12. Схема силовых цепей преобразователя электровоза Е-120

Однако емкость коммутирующих конденсаторов должна быть значительной, поскольку в коммутирующий контур входит индуктивность обмоток тягового двигателя. По мере совершенствования тиристоров инверторы тока теряют свои первоначальные преимущества.

Рис. 13.13. Схемы преобразователей для асинхронных тяговых двигателей со звеном постоянного тока (а) и без звена постоянного тока (б):

K1 - контактор перехода в тормозной режим; Сф - конденсатор фильтра; Л- реактор фильтра; Lc - сглаживающий реактор; VDI - тормозной диод; VD2 - обратный диод; VSI - главный тиристор; р2 - тормозной тиристор; П - тормозной резистор; р2 - тормозные резисторы в цепи двигателя

При питании ЭПС от сети постоянного тока фирмой «Siemens» (ФРГ) разработан преобразователь, представленный на рис. 13.13, б. Он включает в себя инвертор тока и импульсный прерыватель на входе, обеспечивающий плавное регулирование напряжения постоянного тока. В режиме тяги контакты К1 - КЗ замкнуты. Тиристорный прерыватель с главным тиристором VS1, на вход которого подается постоянное напряжение приблизительно неизменного уровня, преобразует последнее в изменяемое постоянное напряжение. Это напряжение через сглаживающий реактор Lc промежуточного звена постоянного тока подается на инвертор (тиристоры 4 - 6 и диоды VD3- VD8), в котором постоянный ток преобразуется в трехфазный, в виде прямоугольных импульсов, сдвинутых на 120° для каждой фазы. Инвертор регулирует частоту выходного тока. В период пуска при малой частоте питания двигателя осуществляется импульсная модуляция тока, в результате чего ток фазы статора приобретает трапециевидную форму.

Параметр |

Типы тяговых двигателей |

|

Мощность, кВт |

||

Момент, κΗ·μ |

||

Максимальная частота вращения, |

||

Масса, кг |

||

Число полюсов |

||

Фазное напряжение, В |

||

Частота тока статора, Гц |

||

Частота тока ротора, Гц |

||

Передаточное отношение |

||

Внешний диаметр, м |

||

Воздушный зазор, мм |

||

В режиме электрического торможения размыкаются тормозные переключатели К1 и К2 и с помощью тиристора VS3 обеспечивается возможность подключения тормозного резистора. При торможении асинхронная машина работает в генераторном режиме, а инвертор выполняет функции управляемого выпрямителя. При этом изменяется полярность постоянного напряжения Ud, но сохраняется прежнее направление тока Id.

Рис. 13.14. Тяговый привод электровоза Е-120

Для реализации требуемого тормозного момента при любой частоте вращения ротора тягового двигателя необходимо управлять мощностью торможения путем изменения постоянного напряжения и тока. Эти функции выполняет прерыватель постоянного тока, который при разомкнутых контактах тормозного переключателя не пропускает уже потока энергии со стороны контактной сети. В режиме тактовой частоты прерыватель периодически осуществляет короткие замыкания схемы через тормозной диод VD1. При этом в период проводящего состояния прерывателя нарастает ток в реакторе Lc промежуточного звена, а в период непроводящего состояния убывающий постоянный ток либо направляется в контактную сеть, замыкаясь через диоды VD1 и VD2 (рекуперативное торможение), либо, когда нет приемников рекуперируемой энергии, ток поступает в тормозной резистор после отпирания тормозного тиристора (реостатное торможение). Для стабилизации режима рекуперации при торможении с высоких скоростей используются ограничительные резисторы 2, которые в других режимах эксплуатации шунтируются контактором КЗ. Для предотвращения воздействия на инвертор повышенного напряжения резисторы установлены между инвертором и двигателем.

Конструкции тяговых двигателей электровозов Е-120 и Е-1200 проверены длительной эксплуатацией. Параметры этих машин приведены в табл. 13.6.

Все асинхронные тяговые двигатели, использованные фирмой ВВС, имеют четырех полюсное исполнение, что обусловлено необходимостью применить импульсную модуляцию напряжения в звене инвертора, поскольку при этом предельно снижается рабочая частота фазного напряжения двигателя и имеется возможность сократить тактовую частоту модуляции, что снижает коммутационные потери.

Тяговые двигатели имеют высокую расчетную частоту вращения, поскольку отсутствуют ограничения по токосъему и прочности ротора. Это позволило снизить расчетный вращающий момент при значительных силах тяги на ободе колеса благодаря высоким значениям передаточного отношения.

Следует отметить применение на тяговых асинхронных двигателях весьма совершенных моторно-якорных подшипников, позволяющих реализовать максимальные частоты вращения до 3600 об/мин при значительных моментах. Одной из конструктивных особенностей является использование полимерного сепаратора. Благодаря высокой частоте вращения тяговые двигатели имеют сравнительно небольшую массу при обычном способе воздушного охлаждения.

Рис. 13.14 поясняет конструкцию тяговой передачи. Прежде всего обращают на себя внимание шевронные зубчатые шестерни, которые позволяют передавать большие усилия при минимальной ширине шестерен. Передача усилия с полого вала на колесо осуществлена шарнирно-упругими муфтами, подобными передаче типа «Альстом».

В целом тяговые асинхронные двигатели и передачи являются довольно совершенными, что убедительно демонстрирует большие возможности улучшения конструкции тягового привода.