आम परेतो चार्टिंग नियम

एक पेरेटो चार्ट एक तरह का बार चार्ट है जिसका उपयोग नेत्रहीन प्रदर्शन करने के लिए किया जाता है ...

एक पेरेटो चार्ट एक प्रकार का बार चार्ट है जिसका उपयोग महत्वपूर्ण रूप से घटते महत्व के क्रम में प्रश्न में कारकों को प्रदर्शित करने के लिए किया जाता है। Pareto चार्ट उन कारकों का चयन करने के लिए जानकारी का एक सचित्र प्रतिनिधित्व है जो कई कारकों से सबसे बड़ा मूल्य है जो प्रभावित करते हैं।

यह कहा जा सकता है कि जितना अधिक संभावित एक विचार एक विचार है, उतना ही बेहतर यह रचनात्मकता को हल करने के लिए प्रेरित कर सकता है। इस कदम का लक्ष्य उन विचारों को जारी करना है, जो पहले से जारी दूसरों से संबंधित हो सकते हैं। इस विचार को सूत्रबद्ध करने की आवश्यकता है, भले ही पहली बार में यह हास्यास्पद लगे।

जब आप एक विचार देते हैं, तो आपको इसे ज़ोर से व्यक्त करना होगा और इसे लिखना होगा। एक निश्चित अवधि के बाद, विचार कम होने लगते हैं, और सचिव अगले कदम पर आगे बढ़ने का सुझाव दे सकता है। एक पेरेटो चार्ट एक हिस्टोग्राम है जो समस्याओं को व्यवस्थित करता है, सबसे महत्वपूर्ण लोगों की पहचान करता है और उन्हें अलग-अलग पैमानों पर मापता है, जो कि पेरेटो सिद्धांत का उपयोग करना संभव बनाता है, अर्थात, अन्य महत्वपूर्ण लोगों पर कई महत्वहीन समस्याएं हैं। इसके अलावा, पेरेटो चार्ट आपको डेटा को अलग-अलग तरीकों से समूहित करने की अनुमति देता है, प्रक्रिया परिवर्तनों के प्रभाव को मापता है और विशिष्ट कारणों में सामान्य कारणों को तोड़ता है।

रोजमर्रा की गुणवत्ता नियंत्रण और गुणवत्ता प्रबंधन में, विभिन्न समस्याएं लगातार उत्पन्न होती हैं, उदाहरण के लिए, दोषों की उपस्थिति, उपकरण की खराबी, उत्पादों के एक बैच के उत्पादन से इसकी बिक्री के समय में वृद्धि, स्टॉक में अनसोल्ड माल की उपलब्धता और पुनर्गणना।

पेरेटो आरेख आपको उत्पन्न होने वाली समस्याओं को हल करने के प्रयासों को वितरित करने और मुख्य कारकों की पहचान करने की अनुमति देता है जिनके साथ उत्पन्न होने वाली समस्याओं को दूर करने के लिए आपको कार्य करने की आवश्यकता होती है। दो प्रकार के पेरेटो चार्ट हैं।

एक स्ट्रिंग को उच्चतम बार के शीर्ष पर प्रदर्शित किया जाता है, जिससे आप श्रेणियों के संचयी माप की जांच कर सकते हैं, जिससे आपको एक ऐसे वजन की पहचान करने की अनुमति मिलती है जिसमें हर चीज के संबंध में समस्याएं हैं। Pareto चार्ट स्थापित करने के लिए स्रोत हो सकते हैं। पेरेटो चार्ट का विश्लेषण करते समय, कुछ नियमों को उजागर करना महत्वपूर्ण है।

पेरेटो चार्ट बनाने के लिए कदम। इशीकावा आरेख इस नाम को इसके निर्माता कोरू इशिकावा के सम्मान में लेता है, जिन्होंने एक दशक के दौरान इस उपकरण को विकसित किया। यह एक संगठन में पाए जाने वाली अधिकांश समस्याओं के कारणों और परिणामों की पहचान करने के लिए एक बहुत प्रभावी गुणवत्ता उपकरण के रूप में प्रस्तुत किया गया है। अधिकांश कंपनियों की तरह, कमजोरियां अंततः संगठनात्मक वातावरण के लिए बड़े और अपरिहार्य नकारात्मक परिणामों के साथ अनगिनत कठिनाइयों और परिचालन समस्याओं का कारण बनती हैं।

1. प्रदर्शन का परेतो चार्ट।

इस आरेख का उद्देश्य मुख्य समस्या की पहचान करना है और गतिविधि के निम्नलिखित अवांछनीय परिणामों को दर्शाता है:

गुणवत्ता: दोष, टूटने, त्रुटियां, विफलताएं, शिकायतें, मरम्मत, उत्पाद रिटर्न;

लागत: नुकसान की मात्रा, लागत;

वितरण की शर्तें: स्टॉक की कमी, चालानों की तैयारी में त्रुटियां, वितरण तिथियों की विफलता;

बैठने के लिए कुछ कारक प्रस्तुत किए जाते हैं, जो अध्ययन किए जाने वाले प्रभाव के लिए प्रतिस्पर्धा करते हैं। पूरे दृष्टि को खोए बिना, सबसे छोटे विवरणों में कारणों या जटिल कारकों को तोड़ा जा सकता है। एक नियम के रूप में, कारकों के छह व्यापक समूहों से प्रक्रियाओं का विश्लेषण किया जाता है। सामग्री = सामग्री से संबंधित सभी पहलुओं में शामिल हैं, जैसे इनपुट, कच्चे माल, स्पेयर पार्ट्स, आदि। जो प्रक्रिया को प्रभावित कर सकता है और, फलस्वरूप, इसका परिणाम। श्रम = कर्मियों से संबंधित सभी पहलुओं को शामिल करता है, जो प्रक्रिया में वांछित प्रभाव को प्रभावित कर सकता है। माप = प्रक्रिया को प्रभावित करने वाले उपायों में पर्याप्तता और आत्मविश्वास शामिल है, जैसे कि माप उपकरणों के अंशांकन और अंशांकन। पर्यावरण = में पर्यावरण की स्थिति या पहलू शामिल हैं जो प्रक्रिया को प्रभावित कर सकते हैं, इसके अलावा, व्यापक अर्थों में, पर्यावरण के संरक्षण में शामिल हैं। सामान्य तौर पर, मंथन के दौरान कारण उत्पन्न होते हैं।

सुरक्षा: दुर्घटनाओं, दुखद गलतियों, दुर्घटनाओं।

2. कारणों के लिए परेतो चार्ट।

यह आरेख उन समस्याओं के कारणों को दर्शाता है जो उत्पादन के दौरान उत्पन्न होती हैं, और इसका उपयोग मुख्य की पहचान करने के लिए किया जाता है:

कार्य कर्ता: पारी, ब्रिगेड, आयु, कार्य अनुभव,

योग्यता, व्यक्तिगत विशेषताओं;

सबसे संभावित कारणों पर चर्चा की जा सकती है और अधिक विस्तार से खोजी जा सकती है। बाद के विश्लेषण और मूल्यांकन के लिए सभी मौजूदा समस्याओं को पहचानें, क्षति के आकार के आधार पर प्राथमिकताएं निर्धारित करना जिनमें से प्रत्येक कंपनी का कारण बना। प्रभाव आरेख के सामने रखा जाता है, और रीढ़ की हड्डी के स्तंभ के तत्वों में कारण होते हैं ताकि प्रभाव के सभी कारणों की कल्पना की जा सके और संकीर्ण स्थानों और उनकी कमजोरियों को दूर करने के लिए उपयुक्त उपकरण और तंत्र के साथ वस्तु के दिल में सटीक हमला सुनिश्चित किया जा सके।

इशीकावा योजना के कार्यान्वयन के लिए कोई प्रतिबंध नहीं हैं। संगठन सामान्य मानकों से परे जाना पसंद करते हैं, प्रभाव के प्रत्येक कारणों की उत्पत्ति के विशिष्ट आरेखों की पहचान और प्रदर्शन कर सकते हैं, अर्थात्। प्रभाव कारणों के लिए कारण। बेहतर गुणवत्ता परियोजना के परिणामों के लिए विस्तार का धन निर्णायक हो सकता है। समस्याओं के बारे में अधिक जानकारी अधिक सुलभ हो जाती है, उनसे छुटकारा पाने की अधिक संभावना है।

उपकरण: मशीनें, इकाइयां, उपकरण, सामान, उपयोग का संगठन, मॉडल, टिकट;

कच्चे माल: निर्माता, कच्चे माल के प्रकार, आपूर्तिकर्ता, पार्टी;

कार्य विधि: उत्पादन की स्थिति, काम के आदेश, कार्य के तरीके, संचालन का क्रम;

माप: सटीकता (संकेत, रीडिंग, इंस्ट्रूमेंट्स), सटीकता और पुनरावृत्ति (समान मूल्य के बाद के माप में समान संकेत देने की क्षमता), स्थिरता (लंबी अवधि में दोहराव), संयुक्त सटीकता, यानी। उपकरण सटीकता और साधन अंशांकन के साथ, मापने के उपकरण (एनालॉग या डिजिटल) का प्रकार।

चित्रा 2 - कारणों और प्रभावों का आरेख। एक कारण आरेख के संयोजन के लिए युक्तियाँ। एक कारण आरेख बनाने के लिए, "5 कारणों" का उपयोग करने का एक तरीका है। किसी समस्या का विश्लेषण करते समय, मूल कारण खोजने के लिए इसे उच्चतम स्तर पर लाना महत्वपूर्ण है। हालांकि, कारणों को प्राप्त करने के लिए देखभाल की जानी चाहिए, जब तक कि कारण सरल समाधानों में परिवर्तित हो जाते हैं जो महंगा नहीं होते हैं और समस्या को हल करने में शामिल समूह की क्षमता के भीतर आते हैं।

पांच भाग की तकनीक को साक्षी टोडा ने अपने उत्पादन के तरीके के विकास के दौरान विकसित किया था। इस पद्धति का उपयोग करते समय जो महत्वपूर्ण है वह यह है कि इसे समस्या के गहन विश्लेषण का विकल्प नहीं माना जा सकता है। यह सरल कार्यों के लिए एक सरल विधि है। इन सवालों के अलावा, अन्य प्रश्न पूछे जा सकते हैं।

अपनी गुणवत्ता बनाने वाले उत्पादों के गुणों की मात्रात्मक विशेषता को उत्पाद की गुणवत्ता का एक संकेतक कहा जाता है। वर्तमान में गुणों के निम्नलिखित दस समूहों के अनुसार मान्यता प्राप्त है और, संकेतक: उद्देश्य, विश्वसनीयता, manufacturability, मानकीकरण और एकीकरण, ergonomic, सौंदर्य, परिवहन, पेटेंट कानून, पर्यावरण, सुरक्षा।

स्तरीकरण का अर्थ है डेटा का पृथक्करण जो समूहों में विश्लेषण किया जाना चाहिए। उदाहरण के लिए, घरेलू उपकरण खरीदते समय, हम प्रश्न पूछ सकते हैं: "क्या यह उपकरण दोषपूर्ण है?" या "क्या यह वास्तव में अच्छा है?"। दोषों के लिए उन्हें "स्ट्रैट" में विभाजित करके देखें: ऑपरेटर या मशीन द्वारा या भेजकर। प्रत्येक परत का निरीक्षण करके अलग और स्तरीकृत।

यदि तत्व अलग हैं, तो उन्हें स्ट्रैटा में विभाजित किया जाना चाहिए और एक समय में एक परत को देखना चाहिए। चेकलिस्ट उस डेटा की योजना बनाने और उस अवधि की स्थापना के साथ शुरू होती है जिसमें डेटा एकत्र किया जाना चाहिए। चेकलिस्ट एकत्रित डेटा और उनके साथ होने वाली आवृत्ति का विश्लेषण करने में मदद करता है।

गंतव्य संकेतक उत्पाद ऑपरेशन के उपयोगी प्रभाव के मुख्य कार्यात्मक मूल्य की विशेषता है। औद्योगिक और तकनीकी उद्देश्यों के उत्पादों के लिए, ऐसा संकेतक इसका प्रदर्शन हो सकता है।

विश्वसनीयता संकेतक किसी पैरामीटर के गुणों को सभी मापदंडों और आवश्यक कार्यों के मूल्यों की स्थापित सीमाओं के भीतर समय पर संग्रहीत करने की विशेषता रखते हैं। वस्तु की विश्वसनीयता में चार संकेतक शामिल हैं: विश्वसनीयता, स्थायित्व, स्थिरता और दृढ़ता।

इसके अलावा, चेकलिस्ट अन्य उपकरणों के लिए अनुदान प्रदान करते हैं और टेबल से निर्मित होते हैं। हिस्टोग्राम एकत्र किए गए डेटा में परिवर्तन को दर्शाता है, जहां डेटा को समूहीकृत किया जाता है, और इस समूहीकरण के माध्यम से प्रक्रिया के अपने विचरण और विविधता का विश्लेषण करना संभव हो जाता है।

बार चार्ट बनाने के लिए, आपको चाहिए। एकत्र किए गए डेटा की मात्रा की गणना करें; आयाम की गणना करें, अर्थात्, उच्चतम और निम्नतम तिथियों के बीच का अंतर; कक्षाओं की संख्या का चयन करें; कक्षा में विराम पाते हैं; प्रथम श्रेणी के चरम को निर्धारित करें; सबसे छोटी संख्या लें; नीचे दौर; यह नीचे का छोर है; निचले सिरे पर कक्षाओं की एक श्रृंखला जोड़ें; यह ऊपरी छोर है; अंत से अंत तक प्रथम श्रेणी को परिभाषित करें; उसी तरह अन्य वर्गों को परिभाषित करें; प्रत्येक कक्षा में वस्तुओं की संख्या की गणना करें; एक तालिका बनाएं; एक हिस्टोग्राम का निर्माण एक्स-अक्ष पर वर्ग को चिह्नित करें; ऑर्डिनेट पर आवृत्ति नोट करें; तुलनीय सलाखों बनाओ; शीर्षक डालें। हिस्टोग्राम भिन्नता की डिग्री को दर्शाता है जो प्रत्येक प्रक्रिया खुद को लाता है।

विश्वसनीयता उत्पाद की संपत्ति है जो लगातार समय-समय पर प्रदर्शन बनाए रखती है।

स्थायित्व - विनाश या अन्य सीमित स्थिति तक प्रदर्शन बनाए रखने के लिए उत्पाद की संपत्ति।

रखरखाव उत्पाद की एक संपत्ति है, जो इसके संचालन के लिए अनुकूलन क्षमता में व्यक्त की गई है रखरखाव और मरम्मत।

एक विशिष्ट हिस्टोग्राम में घंटी के आकार का या सामान्य वक्र होता है। हिस्टोग्राम की व्याख्या करने के लिए युक्तियाँ। वेरिएंट चार्ट का कार्य यह जांचना है कि दो या अधिक चर के बीच संबंध है या नहीं। सहसंबंध का न्याय करने के लिए, बिंदुओं की दिशा और प्रसार का निरीक्षण करें, क्योंकि सकारात्मक सहसंबंध के रूप में नकारात्मक सहसंबंध महत्वपूर्ण है। यह जोर देना महत्वपूर्ण है कि वैरिएनस आरेख चर के बीच के संबंध को दर्शाता है, लेकिन एक कारण संबंध साबित नहीं होता है।

चित्रा 6 - फैलाव आरेख। चित्रा 7 - सकारात्मक सहसंबंधों के साथ फैलाव आरेख। चित्रा 8 - नकारात्मक सहसंबंधों के साथ आरेख को फैलाएं। नियंत्रण चार्ट का कार्य समय के साथ प्रक्रिया परिवर्तन को मापना और जांचना और उन्हें नियंत्रित करना है ताकि उत्पादन प्रक्रिया पहले से स्थापित ऊपरी और निचली सीमाओं से भिन्न न हो। किसी उत्पाद या प्रक्रिया की विशेषताएं इन सीमाओं के भीतर होनी चाहिए, और यदि यह इन सीमाओं के बाहर परिवर्तनों का प्रतिनिधित्व करता है, तो ग्राफ हमें इस विकल्प को देखने और हमें इसे समय पर सही करने की अनुमति देते हैं।

दृढ़ता एक वस्तु की क्षमता है कि वह कुछ शर्तों के तहत अपने गुणों को बनाए रख सकती है।

तकनीकी संकेतक उत्पादों के निर्माण और मरम्मत में उच्च श्रम उत्पादकता सुनिश्चित करने के लिए डिजाइन और तकनीकी समाधान की दक्षता की विशेषता है। यह manufacturability की सहायता से है कि बड़े पैमाने पर उत्पादन सुनिश्चित किया जाता है, उत्पादों की उत्पादन, निर्माण और संचालन की तकनीकी तैयारी के दौरान सामग्री, उपकरण, श्रम और समय की लागत का तर्कसंगत वितरण।

नियंत्रण चार्ट का उपयोग सांख्यिकीय प्रक्रिया नियंत्रण में किया जाता है और उन सभी प्रक्रियाओं में होना चाहिए जिनकी विशेष विशेषताएं हैं, जैसा कि पहले उत्पाद डिजाइनों में स्थापित किया गया था। नक्शे को एक केंद्र रेखा और ऊपरी नियंत्रण रेखा के साथ दो रेखाएँ और प्रक्रिया की मध्य रेखा से निचली नियंत्रण रेखा खींची जाती है।

ऊपर दिया गया ग्राफ़ एक अनुमानित नियंत्रण चार्ट दिखाता है, जहाँ। चित्र 10 - किसी विशेष कारण का नियंत्रण चार्ट। गुणवत्ता प्रबंधन उपकरण कहे जाने वाले नए गुणवत्ता उपकरणों के उद्देश्य 7, आपको प्रक्रिया के दौरान होने वाली घटनाओं को बेहतर ढंग से समझने की अनुमति देता है, विशेष रूप से उन लोगों को जो मुश्किल से निर्धारित होते हैं। मौखिक रूप से मौखिक डेटा एकत्र करके समस्याओं को हल करने के लिए उपयोग किया जाता है, लेकिन उनकी निकटता द्वारा उनका विश्लेषण।

मानकीकरण और एकीकरण के संकेतक मानक, एकीकृत और मूल घटकों के साथ-साथ अन्य उत्पादों की तुलना में एकीकरण के स्तर के साथ उत्पादों की संतृप्ति की विशेषता है। उत्पाद के सभी भागों को मानक, एकीकृत और मूल में विभाजित किया गया है। उत्पाद में जितने अधिक और मानकीकृत हिस्से होंगे, निर्माता और उसके उपभोक्ता दोनों के लिए बेहतर होगा।

एक निकटता आरेख के निर्माण के लिए, हमें विचार के अंतर्गत आने वाली समस्या, उसके कारणों के बारे में सोचना चाहिए, और फिर इन कारणों को आत्मीयता के माध्यम से श्रेणियों में विभाजित करना चाहिए। चित्रा 11 - निकटता आरेख। यह कारण और प्रभाव के बीच संबंधों का विश्लेषण करता है, अर्थात्, कारणों के बीच का संबंध, समस्या और उनके संबंधों से संबंधित विभिन्न कारणों को निर्दिष्ट करके समस्याओं के समाधान की खोज को सरल बनाता है।

एक्शन जनरेटर में केवल निकास और इनपुट शामिल होना चाहिए। ट्री आरेख अपने मूल कारण को खोजने के लिए एक अनफॉलो समस्या के रूप में कार्य करता है। यह अपने सबसे बुनियादी घटकों में एक विचार, अवधारणा, कार्य, प्रक्रिया को उजागर करने का कार्य करता है, जो इसे बेहतर जानने की अनुमति देता है।

एर्गोनोमिक संकेतक मनुष्य द्वारा उत्पाद के उपयोग में आसानी को दर्शाते हैं।

सौंदर्यवादी संकेतक उत्पाद की संरचना पूर्णता की विशेषता रखते हैं। रूप की यह तर्कसंगतता, रंगों का संयोजन, उत्पाद की प्रस्तुति की स्थिरता, शैली, आदि।

ट्रांसपोर्टेबिलिटी के संकेतक इसके गुणों का उल्लंघन किए बिना विभिन्न परिवहन द्वारा परिवहन के लिए एक उत्पाद की फिटनेस को व्यक्त करते हैं।

चित्र 13 - वृक्ष आरेख। वह बहुभिन्नरूपी विश्लेषण, समस्याग्रस्त मुद्दों के माध्यम से अध्ययन और मूल्यांकन करता है, उनके बीच बातचीत को समझने की कोशिश करता है। संयोजन एक-दूसरे से संबंधित दो से चार कारकों से हो सकता है, और जिनका लक्षित दर्शकों के आधार पर विशिष्ट वजन होता है।

चित्र 14 - मैट्रिक्स चार्ट। यह प्रबंधन उपकरण उन्हें प्राथमिकता देने के लिए समस्याओं को देखने का एक तरीका है। यह प्रत्येक समस्या की गंभीरता, प्रासंगिकता और प्रवृत्ति को ध्यान में रखता है। मैट्रिक्स के प्रत्येक आयाम के लिए रेटिंग 1 से 5 तक होनी चाहिए, जो कि अंक के अवरोही क्रम में, वर्गीकृत करने की अनुमति देता है, प्रक्रिया में सुधार के रूप में समस्याओं पर हमला किया जाएगा। समस्याओं के सर्वोत्तम प्राथमिकता निर्धारण के लिए प्रक्रिया कर्मचारियों के साथ एक सुधार टीम द्वारा इस प्रकार का विश्लेषण किया जाना चाहिए।

पेटेंट कानून संकेतक उत्पादों के पेटेंट संरक्षण और पेटेंट शुद्धता की विशेषता रखते हैं और प्रतिस्पर्धा का निर्धारण करने में एक आवश्यक कारक हैं।

पर्यावरणीय संकेतक उत्पादों पर भंडारण, संचालन या खपत के दौरान होने वाले पर्यावरण पर हानिकारक प्रभावों के प्रभाव की डिग्री को दर्शाते हैं, उदाहरण के लिए, हानिकारक अशुद्धियों की सामग्री, हानिकारक कणों के उत्सर्जन की संभावना, गैसों, भंडारण के दौरान विकिरण, परिवहन और उत्पादों के संचालन।

यह एक ऐसा उपकरण है जिसका थोड़ा अध्ययन किया गया है, लेकिन इसका उपयोग उन चरणों का विश्लेषण करने के लिए है, जो प्रस्तावित लक्ष्य को प्राप्त करने के लिए विचार करने की आवश्यकता है, ताकि सर्वोत्तम विकल्प को हल करने की अनुमति मिल सके। चित्र 15 - निर्णय लेने की प्रक्रिया आरेख।

योजना पर नज़र रखने और निगरानी करने में प्रभावी। यह महत्वपूर्ण पथ निर्दिष्ट करके शेड्यूल सेट करने में मदद करने में मददगार है। चित्र 16 - मशरूम की योजना। प्रत्येक प्राथमिकता के निर्णयों के लिए, टीम सुधार लक्ष्यों को प्राप्त करने के लिए निर्धारित करती है। महत्व निर्धारण का उद्देश्य सुधार के स्तर को चिह्नित करना है जो प्रक्रिया में शामिल होना चाहिए, समस्या के कारण से, जो उन्मूलन के लिए प्राथमिकता थी। यह कदम आपको अपेक्षित परिणाम के स्तर के साथ-साथ सुधार को लागू करने के लिए गतिविधियों की योजना बनाने की अनुमति देता है।

सुरक्षा संकेतक उत्पादों के संचालन और भंडारण की सुरक्षा की डिग्री निर्धारित करते हैं, अर्थात। उत्पादों की स्थापना, रखरखाव, मरम्मत, भंडारण, परिवहन, खपत के दौरान सुरक्षा सुनिश्चित करना।

पेरेटो चार्ट का निर्माण व्यक्तिगत कारकों (उदाहरण के लिए, विवाह से संबंधित समस्याएं, उपकरण या कलाकारों के संचालन से संबंधित समस्याएं, आदि) द्वारा उभरती समस्याओं के वर्गीकरण के साथ शुरू होता है। फिर प्रत्येक कारक के लिए सांख्यिकीय सामग्री के संग्रह और विश्लेषण का पालन करें ताकि पता लगाया जा सके कि इनमें से कौन से कारक समस्याओं को हल करने में प्रचलित हैं।

एक आयताकार समन्वित प्रणाली में, विचाराधीन कारकों के अनुरूप समान खंडों को एक्सीसीसा अक्ष पर रखा जाता है, और समस्या के हल में उनके योगदान के मूल्य को समन्वित अक्ष के साथ रखा जाता है। इसी समय, कारकों का क्रम ऐसा होता है कि अनुपस्थिति अक्ष पर स्थित प्रत्येक बाद के कारक का प्रभाव पिछले कारक (या कारकों के एक समूह) की तुलना में कम हो जाता है। परिणाम एक आरेख है, जिसके बार व्यक्तिगत कारकों के अनुरूप होते हैं जो समस्या का कारण होते हैं, और सलाखों की ऊंचाई बाएं से दाएं कम हो जाती है। फिर, इस आरेख के आधार पर, एक संचयी वक्र का निर्माण किया जाता है।

पेरेटो चार्ट का निर्माण निम्नलिखित चरणों में होता है।

चरण 1. आपको पहले निर्णय लेना चाहिए:

1. किन समस्याओं की जांच करने की आवश्यकता है (उदाहरण के लिए, दोषपूर्ण आइटम, धन की हानि, दुर्घटनाएं);

2. क्या डेटा एकत्र करने की आवश्यकता है और उन्हें कैसे वर्गीकृत किया जाए (उदाहरण के लिए, प्रकार के दोष, उनकी उपस्थिति के स्थान पर, प्रक्रिया द्वारा, मशीन द्वारा, कार्यकर्ता द्वारा, तकनीकी कारणों से, उपकरण द्वारा, माप के तरीकों से और लागू मापने के साधनों से; सामान्य शीर्षक "अन्य" के तहत);

3. डेटा संग्रह की विधि और अवधि निर्धारित करें।

चरण 2. एकत्र किए गए सूचना के प्रकारों की एक सूची के साथ डेटा पंजीकरण के लिए एक चेकलिस्ट का विकास। इन जांचों के ग्राफिक पंजीकरण के लिए जगह प्रदान करना आवश्यक है।

चरण 3. डेटा पंजीकरण शीट भरना और कुल योग गिनना।

चरण 4. प्रत्येक चेक किए गए विशेषता के लिए योगों के ग्राफ के साथ डेटा की जाँच के लिए एक तालिका का विकास अलग से, दोषों की संख्या का संचित योग, कुल प्रतिशत और संचित प्रतिशत।

चरण 5. प्रत्येक चेक किए गए साइन के लिए प्राप्त आंकड़ों का स्थान, महत्व और तालिका में भरने के क्रम में।

समूह "अन्य" को इसके संख्यात्मक मानों की परवाह किए बिना अंतिम पंक्ति में रखा जाना चाहिए, क्योंकि इसमें विशेषताओं का एक सेट होता है, जिनमें से प्रत्येक के लिए संख्यात्मक परिणाम, सुविधा के लिए प्राप्त किए गए सबसे छोटे मूल्य से कम है, एक अलग पंक्ति में अलग हो गया है।

चरण 6. क्षैतिज और ऊर्ध्वाधर अक्षों को खींचना।

ऊर्ध्वाधर अक्ष में प्रतिशत होते हैं, और क्षैतिज एक - संकेतों की संख्या के अनुसार अंतराल की निगरानी की जाती है।

क्षैतिज अक्ष को नियंत्रित संकेतों की संख्या के अनुसार अंतराल में विभाजित किया गया है।

स्टेज 7. बार चार्ट का निर्माण।

चरण 8. एक संचयी वक्र (पेरेटो वक्र) प्लॉटिंग।

चरण 9. चार्ट पर चार्ट से संबंधित सभी प्रतीकों और शिलालेखों (नाम, कुल्हाड़ियों पर संख्यात्मक मूल्यों का अंकन, नियंत्रित उत्पाद का नाम, चार्ट तैयार करने वाले व्यक्ति का नाम), और डेटा (सूचना संग्रह अवधि, अध्ययन और स्थान की वस्तु, जाँच की जाने वाली वस्तुओं की कुल संख्या) ।

पेरेटो चार्ट के निर्माण और उपयोग के संबंध में, हम निम्नलिखित की सिफारिश कर सकते हैं:

विभिन्न वर्गीकरणों का उपयोग करना और बहुत सारे पेरेटो चार्ट बनाना उचित है। समस्या के सार को अलग-अलग दृष्टिकोणों से घटना को देखकर समझा जा सकता है, इसलिए डेटा को वर्गीकृत करने के लिए विभिन्न तरीकों की कोशिश करना महत्वपूर्ण है जब तक कि कुछ आवश्यक कारकों की पहचान नहीं की गई है, जो वास्तव में, पारेतो के विश्लेषण का लक्ष्य है;

"अन्य" कारक समूह एक बड़ा प्रतिशत नहीं होना चाहिए। इस समूह का एक बड़ा प्रतिशत इंगित करता है कि अवलोकन की वस्तुओं को गलत तरीके से वर्गीकृत किया गया है और बहुत सी वस्तुएं एक समूह में आती हैं, जिसका अर्थ है कि एक अन्य वर्गीकरण सिद्धांत का उपयोग किया जाना चाहिए;

यदि डेटा को मौद्रिक शब्दों में दर्शाया जा सकता है, तो पेरेटो चार्ट के ऊर्ध्वाधर अक्षों पर इसे दिखाना सबसे अच्छा है। यदि मौद्रिक संदर्भ में मौजूदा समस्या का अनुमान नहीं लगाया जा सकता है, तो अध्ययन स्वयं प्रभावी नहीं हो सकता है, क्योंकि लागत प्रबंधन में एक महत्वपूर्ण मापदण्ड है;

यदि एक अवांछनीय कारक को एक सरल समाधान के साथ समाप्त किया जा सकता है, तो यह तुरंत किया जाना चाहिए, चाहे वह कितना भी महत्वहीन क्यों न हो। चूंकि पेरेटो आरेख को समस्याओं को हल करने का एक प्रभावी साधन माना जाता है, इसलिए केवल कुछ आवश्यक कारणों पर विचार किया जाना चाहिए। हालांकि, एक आसान तरीके से अपेक्षाकृत महत्वहीन कारण को हटाने से एक समस्या के प्रभावी समाधान के उदाहरण के रूप में कार्य किया जा सकता है, और प्राप्त अनुभव, सूचना और नैतिक संतुष्टि आगे की समस्या को सुलझाने की प्रक्रिया पर लाभकारी प्रभाव डाल सकते हैं;

किसी को कारणों से परेतो चार्ट बनाने का अवसर नहीं चूकना चाहिए।

इसमें टर्म पेपर Pareto आरेख का निर्माण और VT18 मिश्र धातु से बने हिस्से के उदाहरण पर सिफारिशें करना आवश्यक है।

Ti-Al-Zr सिस्टम का VT18 मिश्र धातु - Mo-Nb-Si - एक टाइटेनियम मिश्र धातु है, एक ख़राब मिश्र धातु है - उच्च-शक्ति छद्म-ए-मिश्र के अंतर्गत आता है। एल्यूमीनियम और जिरकोनियम की उच्च सामग्री 550 से 600 डिग्री सेल्सियस के तापमान तक उच्च रेंगना प्रतिरोध और उच्च दीर्घकालिक ताकत प्रदान करती है। यह सबसे अधिक गर्मी प्रतिरोधी टाइटेनियम मिश्र धातुओं में से एक है। मिश्र धातु डब्ल्यू 18 में दबाव के प्रसंस्करण में प्लास्टिक के गुण और manufacturability OT4 प्रकार के मिश्र धातुओं की तुलना में कम है। इसलिए, यह मुख्य रूप से सलाखों, फोर्जिंग और स्टैम्पिंग के उत्पादन के लिए है।

मिश्र धातु के गुणों का इष्टतम संयोजन 900 - 950 ° C के तापमान पर, 1 - 4 घंटे, हवा में ठंडा होने का जोखिम प्रदान करता है। इसके अलावा, डबल एनीलिंग का उपयोग किया जाता है: 1-4 घंटे के लिए 900-980 डिग्री सेल्सियस पर 2-8 घंटे के लिए 550680 डिग्री सेल्सियस पर, जो 600 डिग्री सेल्सियस (670 एमपीए के बजाय 770 एमपीएच) पर मिश्र धातु की उच्च तन्यता ताकत प्राप्त करना संभव बनाता है।

एक संरचना के साथ मिश्र धातुओं में उत्कृष्ट वेल्डेबिलिटी होती है। वेल्ड की ताकत मुख्य मिश्र धातु की ताकत का 90% है। मशीनीयता संतोषजनक।

OST1 90013-81 के अनुसार “टाइटेनियम मिश्र। टिकट "BT18 ग्रेड मिश्र धातु में मोलिब्डेनम और नाइओबियम की कुल सामग्री 0.9-2% की सीमा में होनी चाहिए।

विकृत मिश्र धातुओं के नुकसान: अपर्याप्त गर्मी उपचार, कम तकनीकी प्लास्टिसिटी, हाइड्रोजन उत्सर्जक की प्रवृत्ति। छद्म एक मिश्र धातुओं, चरण (1-5%) की उपस्थिति के कारण, एक मिश्र धातुओं के लाभों को बनाए रखना, एक उच्च तकनीकी प्लास्टिसिटी है।

पेरेटो आरेख के निर्माण के लिए, हम इस मिश्र धातु में अक्सर सामने आने वाले दोषों का विश्लेषण करते हैं और उनके कारण होते हैं।

इस मिश्र धातु के सबसे सामान्य दोष छिद्र और ठंडे दरारें (1 और 2 दोष) हैं। उन कारणों पर विचार करें जिनके कारण ये दोष दिखाई देते हैं।

वेल्डेड जोड़ों में छिद्रों को अक्सर फ्यूजन ज़ोन के साथ एक श्रृंखला में व्यवस्थित किया जाता है। वे जोड़ों की स्थिर और गतिशील ताकत को कम करते हैं। छिद्रों का निर्माण सीवर में हाइड्रोजन के प्रवेश से जुड़ा हो सकता है, साथ में भराव तार, फ्लक्स, वेल्डेड होने वाले उत्पादों के किनारों या रक्षा विफलता की स्थिति में वातावरण से नमी के साथ। छिद्रों के निर्माण के कारण: तेल, पेंट, स्केल, जंग, कोई अन्य प्रदूषण। इसका कारण कच्चे undiluted इलेक्ट्रोड का उपयोग हो सकता है। वही सुरक्षात्मक गैसों में कच्चे प्रवाह और अशुद्धियों पर लागू होता है। एक अत्यधिक उच्च वेल्डिंग गति वेल्ड पूल के गैस संरक्षण का उल्लंघन करती है, जो छिद्रों की उपस्थिति की ओर भी ले जाती है। छिद्र तब भी दिखाई देते हैं जब वेल्डिंग तार गलत तरीके से चुना जाता है, खासकर अगर यह कार्बन डाइऑक्साइड में वेल्डेड होता है। गैर-छिद्रपूर्ण वेल्ड प्राप्त करने के लिए, आधार धातु और वेल्डिंग सामग्री की आवश्यक शुद्धता सुनिश्चित करना आवश्यक है, तकनीकी प्रक्रियाओं की सभी आवश्यकताओं के अनुपालन में इष्टतम परिस्थितियों में वेल्डिंग करना।

पहली तरह के तन्य तनाव (अवशिष्ट वेल्डिंग और बाहरी भार) के साथ संयोजन में एक वेल्डेड संयुक्त में बढ़ी हुई हाइड्रोजन सामग्री से ठंड दरारें होती हैं। इस प्रकार की दरारें वेल्डिंग के तुरंत बाद हो सकती हैं, साथ ही कई वर्षों तक वेल्डेड उत्पादों की उम्र बढ़ने के बाद (विलंबित फ्रैक्चर की प्रक्रिया)।

कोल्ड क्रैक से निपटने के लिए कट्टरपंथी उपाय हैं:

a) बेस मेटल और फिलर मेटल में गैसों की कमी: H2<0,008%, О2<0,1-0,12%; N2<0,04%;

ख) वेल्डिंग क्षेत्र में जल वाष्प और हानिकारक गैसों के प्रवेश को रोकने के लिए वेल्डिंग तकनीक का अनुपालन;

सी) अवशिष्ट वेल्डिंग तनाव को हटाने;

घ) ऑपरेशन के दौरान वेल्डेड जोड़ों के हाइड्रोजनीकरण की संभावना को रोकना।

मिश्र धातु का अगला दोष हाइड्रोजन उत्सर्जन (3 दोष) की प्रवृत्ति कहा जा सकता है। हाइड्रोजन एक चरण में थोड़ा घुलनशील है और इसमें मौजूद है

हाइड्राइड चरण के रूप में संरचना, जो प्लास्टिसिटी को कम करती है, विशेष रूप से धीमी लोडिंग के तहत, और मिश्र की चिपचिपाहट। स्वीकार्य हाइड्रोजन सामग्री 0.01-0.005% की सीमा में है।

यदि वेल्डिंग से पहले गैस-संतृप्त फिल्म को टाइटेनियम की सतह से नहीं हटाया गया है, तो सतह पर एक मिश्र धातु की परत (4 दोष) रह सकती है। इस तरह की एक परत का संरक्षण अस्वीकार्य है, क्योंकि परत से सीम तक गैसों के हस्तांतरण के कारण इसका उत्सर्जन होता है।

चूंकि टाइटेनियम में एक कम तापीय चालकता है, वेल्डिंग के दौरान वेल्ड और गर्मी-प्रभावित क्षेत्र (5 दोष) की अधिकता हो सकती है। इसे इष्टतम वेल्डिंग शर्तों को लागू करके समाप्त किया जा सकता है, जो कम गर्मी इनपुट में व्यक्त किए जाते हैं।

सबसे पहले, हम दोषों के लिए पेरेटो आरेख का निर्माण करते हैं।

तालिका 4.1 - आधारभूत डेटा

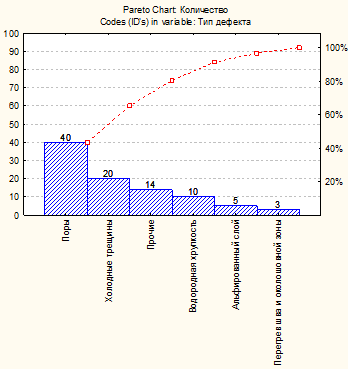

चित्र 4.1 - दोषों से परेतो चार्ट

यह आरेख दिखाता है कि सबसे बड़ा समूह 1-छिद्र दोष है - 45%। इसलिए, इस प्रकार के दोषों के प्रकट होने के कारणों को समाप्त करने से दोषपूर्ण उत्पादों के अनुपात में काफी कमी आएगी।

विश्लेषण का अगला चरण दोष 1 को प्रभावित करने वाले कारणों के लिए पेरेटो आरेख का निर्माण है।

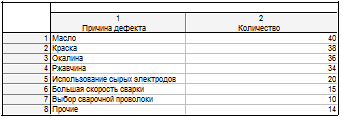

तालिका 4.2 - आधारभूत डेटा

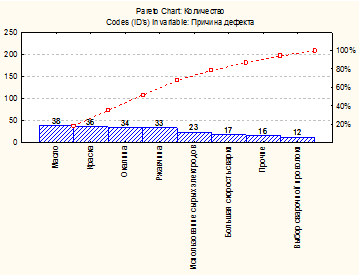

चित्रा 4.2 - कारणों के लिए पारेतो चार्ट

यह आरेख बताता है कि सबसे बड़े समूह में 1,2,3 और 4 कारण होते हैं, अर्थात्। विभिन्न प्रकार के प्रदूषण। इस प्रकार के कारणों को खत्म करने के लिए सिफारिशों के बाद दोषपूर्ण उत्पादों के अनुपात को कम किया जा सकता है।

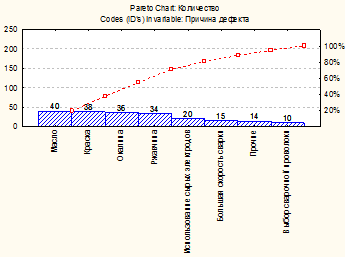

चित्रा 4.3 - दोषों के लिए Pareto चार्ट का पुनर्निर्माण

वेल्डेड जोड़ों में छिद्रों की संख्या को कम करने के लिए यह आवश्यक है:

1) आधार धातु और वेल्डिंग सामग्री की आवश्यक शुद्धता सुनिश्चित करें;

2) वेल्डिंग को तकनीकी प्रक्रियाओं की सभी आवश्यकताओं के अनुपालन में इष्टतम स्थितियों में किया जाना चाहिए।

3) कच्चे undiluted इलेक्ट्रोड और गीले फ्लक्स के उपयोग की अनुमति न दें;

4) अनावश्यक रूप से उच्च वेल्डिंग गति से बचें;

5) सही वेल्डिंग तार चुनने की कोशिश करें।

चित्र 3 उपरोक्त सिफारिशों के संबंध में दोषों के लिए पुन: निर्मित Pareto आरेख को दर्शाता है।

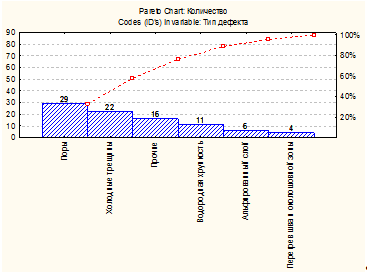

चित्र 4 उपरोक्त सिफारिशों को ध्यान में रखते हुए, दोष 1 को प्रभावित करने वाले कारणों के लिए पुनर्निर्माण Pareto आरेख को दर्शाता है।

चित्र 4.4 - कारणों के लिए फिर से बनाया गया Pareto चार्ट

निष्कर्ष: पुनर्निर्माण के आरेखों के अनुसार, यह देखा जा सकता है कि, दोषों की संख्या को कम करने के लिए सिफारिशों को लागू करने से दोषपूर्ण उत्पादों की संख्या कम हो जाती है। लेकिन, जैसा कि जीवन अभ्यास से देखा जा सकता है, एक दोष का उन्मूलन दूसरों की संख्या में उपस्थिति या वृद्धि की ओर जाता है।

अन्य विधि के नाम:

विधि के लेखक: वी। पारेतो (इटली), 1897, एम। लोरेंज (यूएसए), 1979

यह व्यावहारिक रूप से गतिविधि के किसी भी क्षेत्र में लागू किया जाता है। 1979 में, जापानी यूनियन ऑफ साइंटिस्ट्स एंड इंजीनियर्स ने पेरेटो आरेख को सात गुणवत्ता नियंत्रण विधियों में शामिल किया।

समस्याओं को हल करने की पहचान करें।

पेरेटो चार्ट समस्याओं की पहचान करने और प्रदर्शित करने के लिए एक उपकरण है, मुख्य कारकों की पहचान करना, जिनके साथ कार्य करना शुरू करना है, और इन समस्याओं को प्रभावी ढंग से हल करने के प्रयासों को आवंटित करना है।

दो प्रकार के पेरेटो चार्ट हैं:

पेरेटो सिद्धांत (सिद्धांत 20/80) का अर्थ है कि 20% प्रयास परिणाम का 80% देते हैं, और शेष 80% प्रयास - परिणाम का केवल 20%।

ध्यान दें। पेरेटो चार्ट के निर्माण के लिए अन्य विकल्प हैं।

अतिरिक्त जानकारी:

सादगी और स्पष्टता उन विशेषज्ञों द्वारा पेरेटो चार्ट का उपयोग करना संभव बनाती है जिनके पास कोई विशेष प्रशिक्षण नहीं है।

सुधार के उपायों के कार्यान्वयन से पहले और बाद की स्थिति का वर्णन करने वाले पारेतो आरेखों की तुलना इन उपायों के लाभ का एक मात्रात्मक अनुमान प्रदान करती है।

एक जटिल का निर्माण करते समय, हमेशा स्पष्ट रूप से संरचित आरेख नहीं, गलत निष्कर्ष संभव है।

पेरेटो चार्ट विश्लेषण के आधार पर निर्णय लेना।